- バッテリーパイロット/生産ライン

- バッテリー実験室アセンブリ

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- リチウム イオン電池材料

- バッテリー

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- 全電池組立機

- Lithium Battery Production Plant

- 真空グローブ ボックス

- かまど

- Coaters

- PVD Coater

- 油圧プレス

- Large Press Machine

- 遊星遠心ミキサー/ミル

- ボールミル

- 実験機

- Cutting Machine

- 金属電極フォーム

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

1GWh LFPプリズムセルEVカーバッテリー生産ライン

Place of Origin:

China:

Xiamen

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- Wechat : 18659217588

1GWh EV カーバッテリー LFP 30Ah 50Ah 100Ah プリズムセルアルミケースセル生産ライン

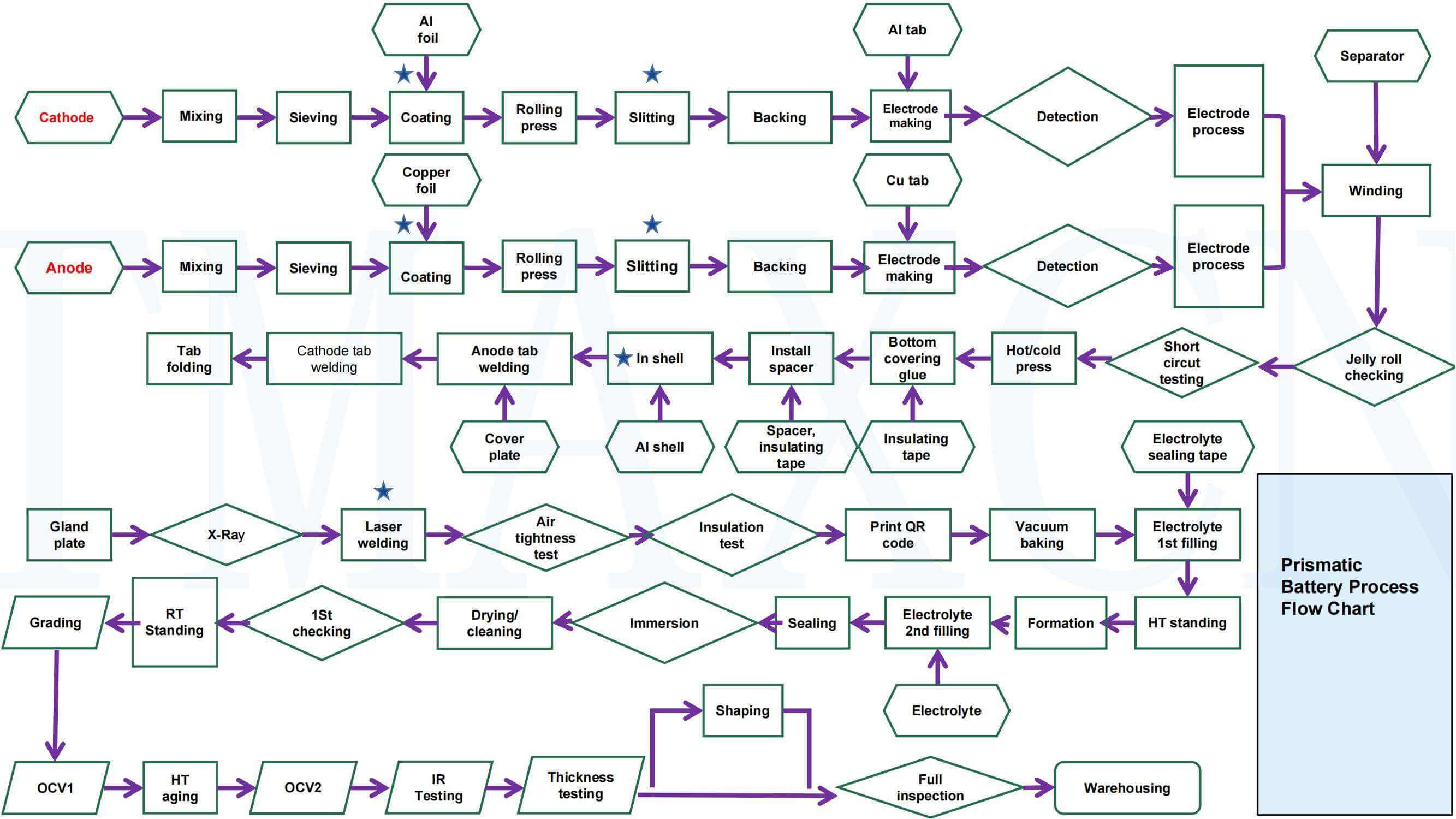

1.プリズムセル:

角形セルは、スペースの使用を最適化するために、大容量バッテリー アプリケーションによく使用されます。これらの設計では、陽極箔と陰極箔が個々の電極板に切断され、それらが交互に積み重ねられ、セパレータによって分離された積層電極構造が使用されます。セパレータは、電極と同じサイズに切断することができますが、スタック内の交互の電極間でジグザグに巻かれた長いストリップで適用される可能性が高くなります。

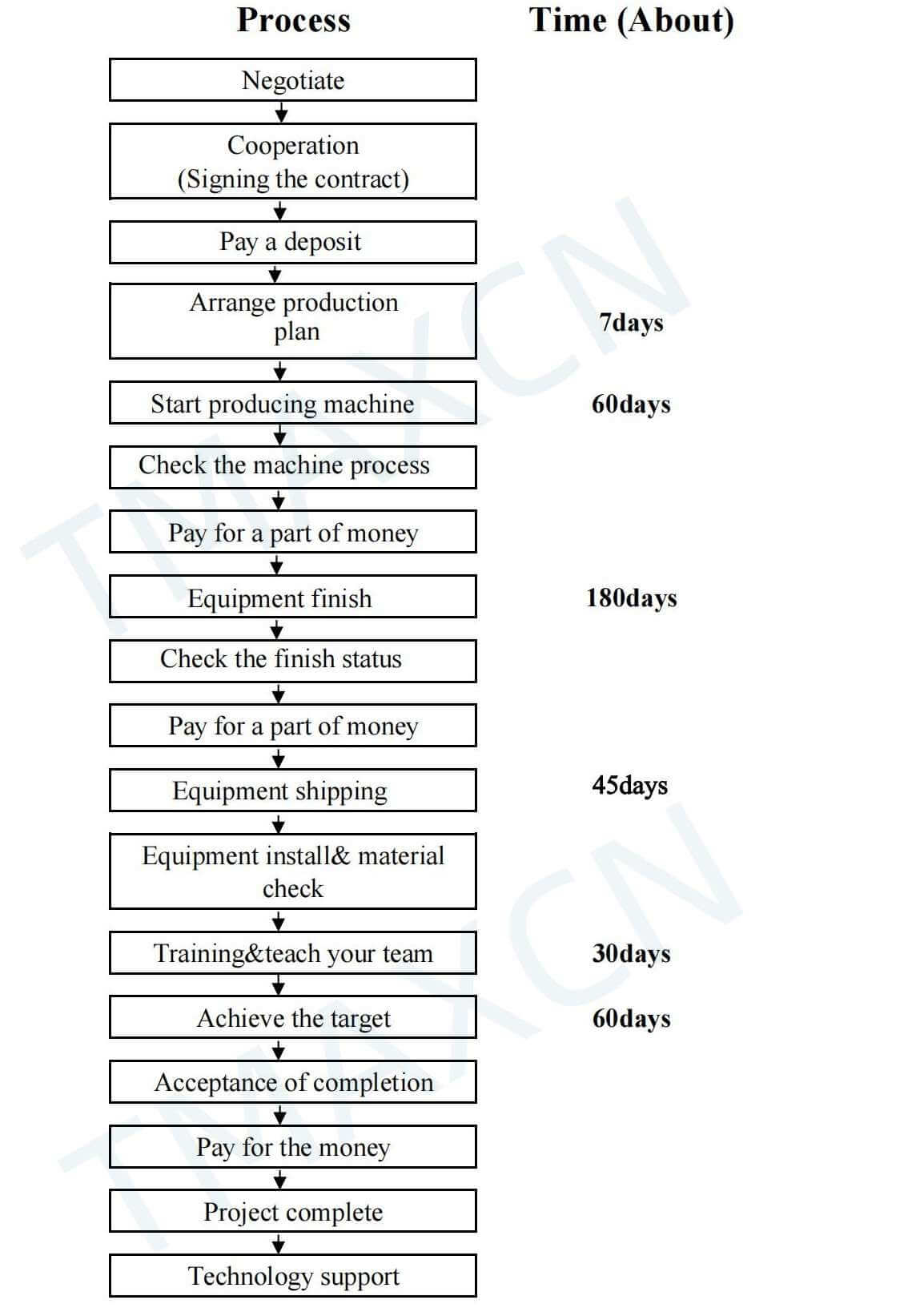

2. プロジェクトの実施プロセス:

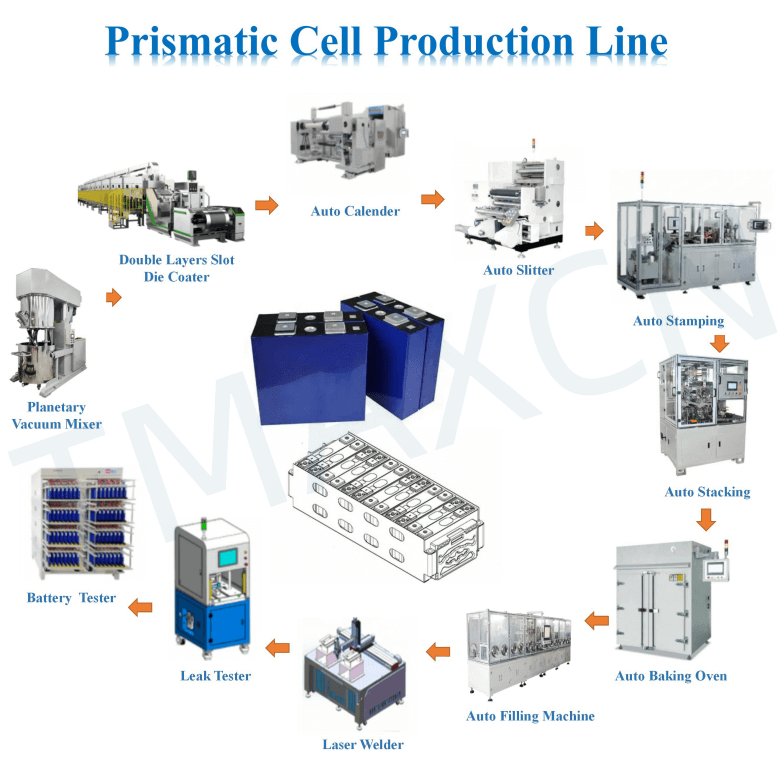

3.機器リスト:

SN。 |

機器名 |

1 |

混合装置 |

2 |

給餌システム |

3 |

スラリーバッファータンク |

4 |

自動両面スロットダイ コーティング機 |

5 |

NMP 回収システム |

6 |

カル e んで r 機械 |

7 |

自動 スリッター機 |

8 |

スタンピングマシン |

9 |

自動スタッキングマシン |

10 |

超音波スポット溶接機 (タブと蓋の溶接) |

11 |

カバープレート溶接機 |

12 |

絶縁体包装機 |

13 |

砲撃・溶接機 |

14 |

ヘリウム試験機 |

15 |

洗濯機 |

16 |

X線テスター |

17 |

高真空オーブン |

18 |

自動電解液充填機 |

19 |

高温湿潤 |

20 |

負圧成形機 |

21 |

レーザー溶接&シール機 |

22 |

OCVテスター |

23 |

充電機 |

24 |

PVCフィルム貼付機 |

25 |

乾燥ユニット |

26 |

エアコンプレッサーユニット |

27 |

バキュームユニット |

28 |

窒素発生装置 |

29 |

デ 私 オンナイズウォーターマシン |

30 |

クーラー |

31 |

ACIRテスター |

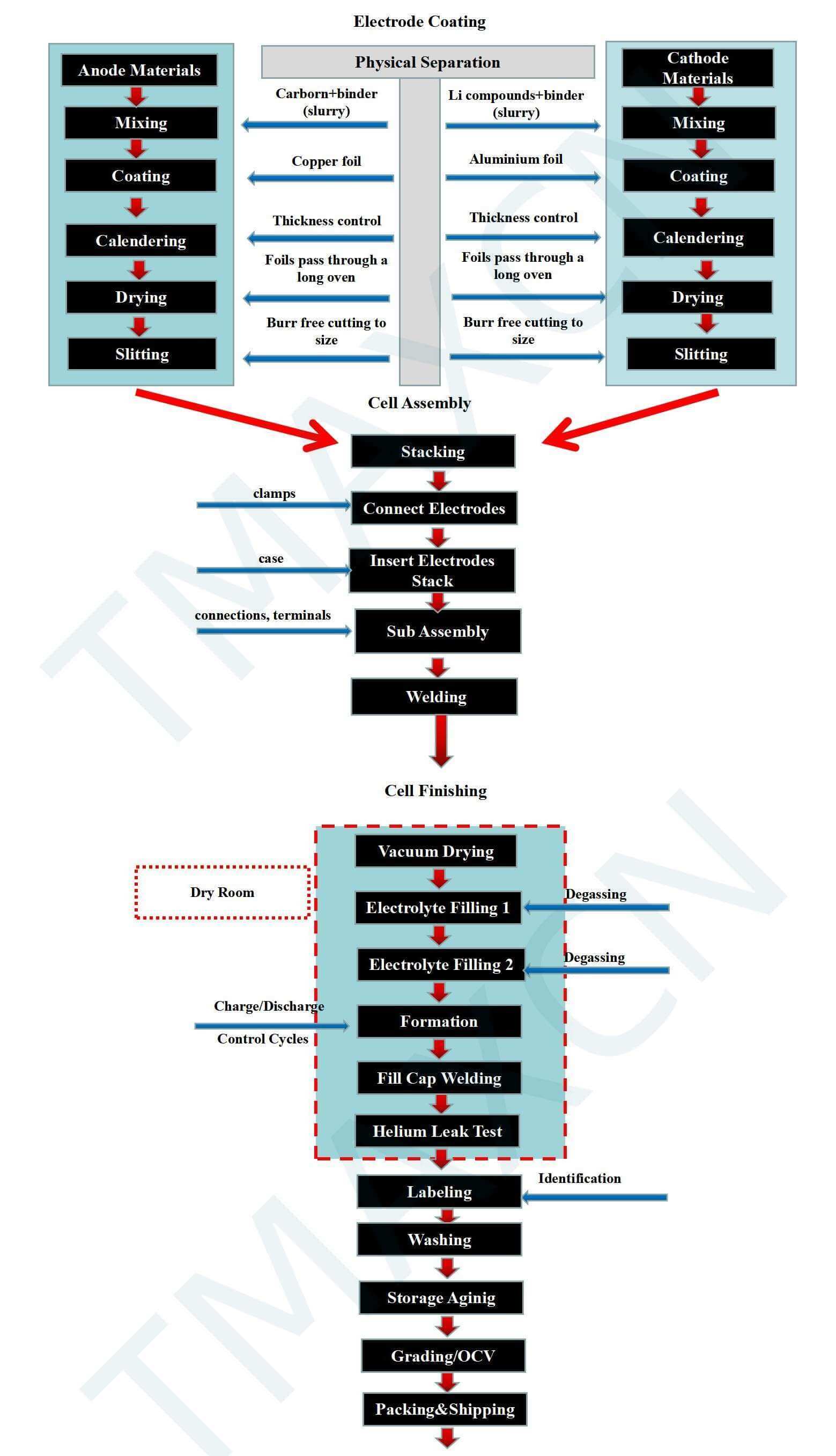

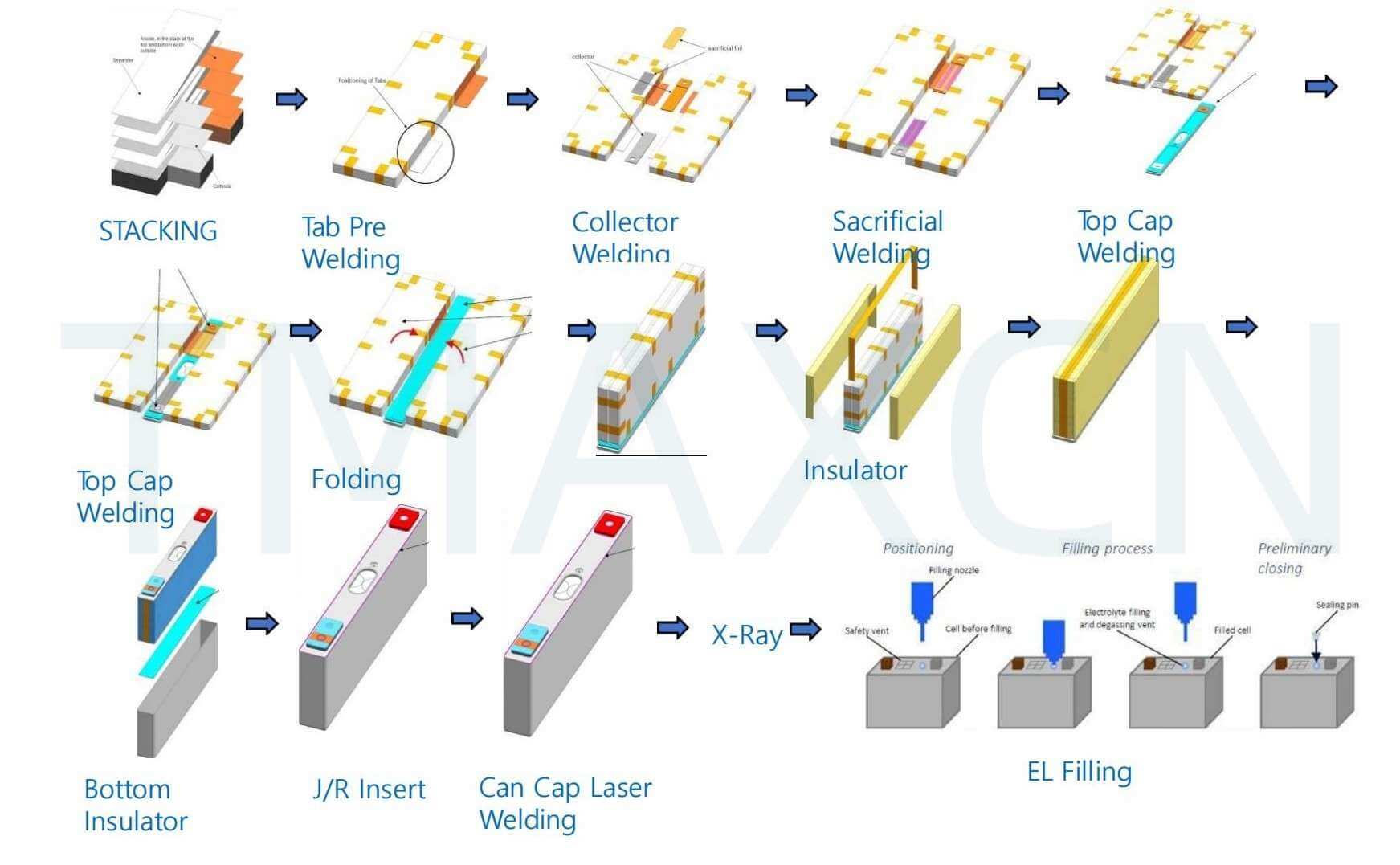

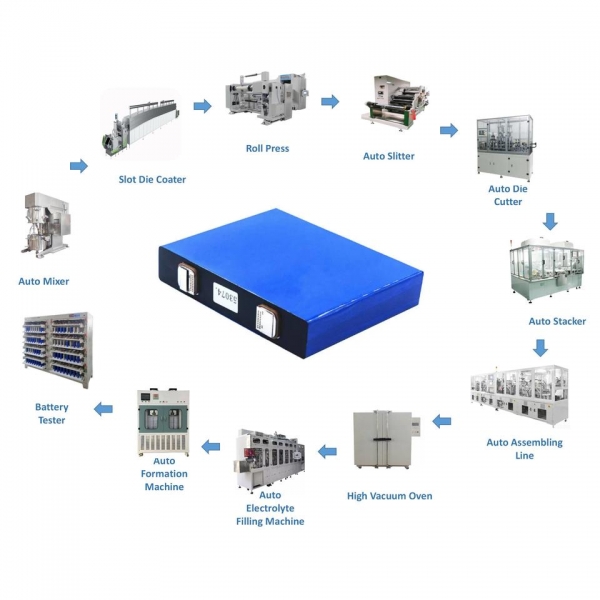

4. プリズム セルのプロセスを次の図に示します。

(a.スタッキング工程)

(b.巻取り工程)

5. プリズムセル生産ラインからのバッテリー製造の基本 :

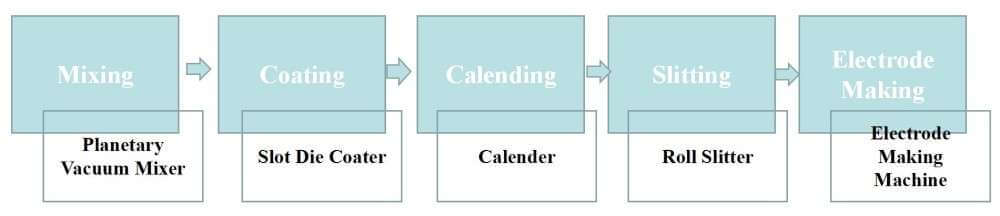

第 1 段階: 電極の製造:

電池製造の最初の段階は、正と負の電極の製造です。含まれる主なプロセスは、混合、コーティング、カレンダー加工、スリット、電極作成 (ダイカットとタブ溶接を含む) です。この段階で使用される機器は、ミキサー、コーティング機、ローラープレス、スリット機、電極製造機です。

混合 — 電極スラリーの調製プロセス:

電極スラリーを製造するには、原材料の活物質を溶媒、結合剤、および添加剤と組み合わせます。スラリー混合は電極製造プロセスの最初のステップであり、このプロセスはカソード材料とアノード材料で別々に行われます。このプロセスの重要な測定可能な特性 (粘度、密度、固形分) は、バッテリーの品質と電極の均一性に直接影響します。混合プロセスでは、原材料の配合、混合ステップ、混合時間はすべて重要なパラメータです。

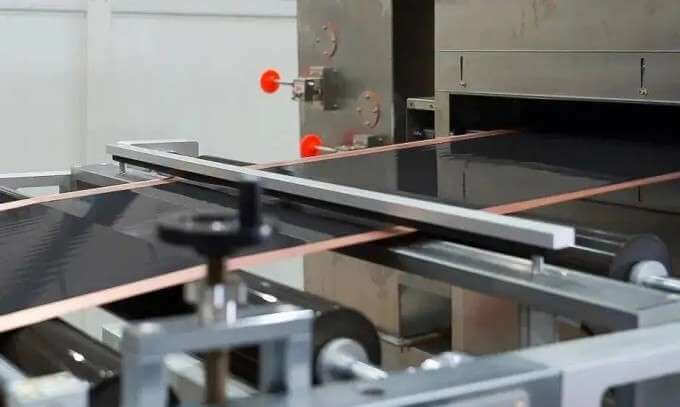

コーティング — 集電体ホイルに電極スラリーをコーティングして乾燥させます。

コーティングおよび乾燥プロセスの品質は、製造されたバッテリーの均一性、一貫性、安全性、サイクル寿命に大きく影響します。この段階で電極の両側に不均一性や欠陥が生じると、バッテリーの電気化学的性能が低下し、重大な安全上の問題が発生する可能性があります。

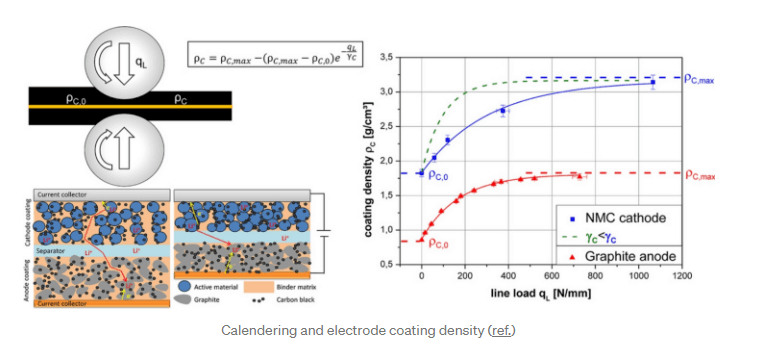

カレンダー加工 — コーティングされた電極を圧延プレスします。

カレンダー加工は、電極の空隙率とねじれを制御することにより、電池の性能に影響を与える重要なプロセスです。電極に適用されるより高いカレンダー加工圧力は、活性層の厚さを減少させ、したがって増加します 体積エネルギー密度。強力なカレンダー加工も電極のねじれを増加させ、電極の電気化学インピーダンスに影響を与えます。

下の図は、カレンダラインの負荷によって電極のプレス密度がどのように変化するかを示しています。

スリットと電極の作成 — 電極を必要なサイズにカットし、タブを準備します。

スリッティング(設備:スリッティングマシン)とは、塗布した電極を必要な幅で縦に細く切ることです。この段階でバリや座屈が発生すると、重大な安全上の問題を引き起こす可能性のある内部短絡のリスクが高まります。スリット加工後、測定する重要なプロセス パラメータは、電極幅、電極エッジの平坦度、バリの有無と特徴です。

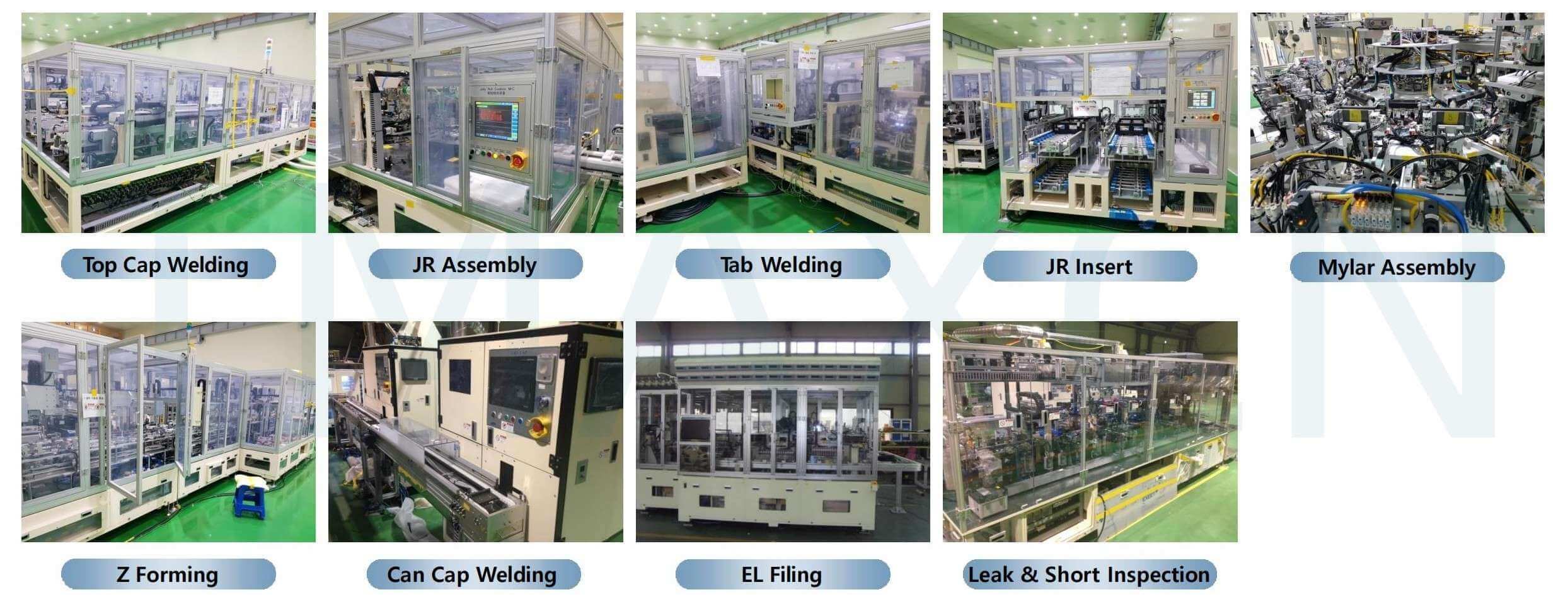

6. 第 2 段階: プリズム セル アセンブリ プロセス:

ワークショップ参照:

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com