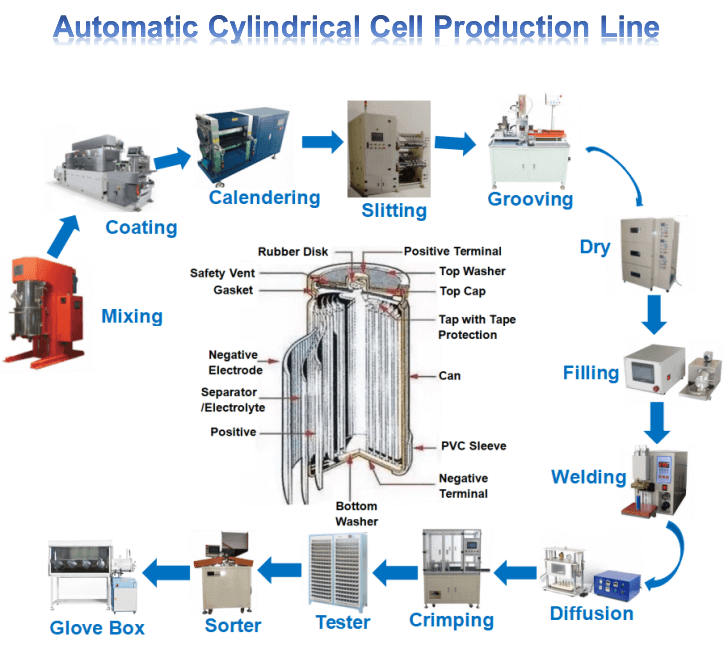

- バッテリーパイロット/生産ライン

- バッテリー実験室アセンブリ

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- リチウム イオン電池材料

- バッテリー

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- 全電池組立機

- Lithium Battery Production Plant

- 真空グローブ ボックス

- かまど

- Coaters

- PVD Coater

- 油圧プレス

- Large Press Machine

- 遊星遠心ミキサー/ミル

- ボールミル

- 実験機

- Cutting Machine

- 金属電極フォーム

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

電池製造用の自動垂直プレート ギャップ コーター 電極製造またはテープ キャスティングの準備。

Model Number:

TMAX-XHT-7839Lお支払い:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- Wechat : 18659217588

電池製造用の自動垂直プレート ギャップ コーター 電極製造またはテープ キャスティングの準備。

I.機械全体の簡単な紹介

機器構成:

1.巻き戻し機構

2. 塗布メカニズム

3. オーブン機構

4.牽引機構

5. 巻き戻し機構

6. 制御システム

Ⅱ. バッテリー電極の技術的パラメータ

a) 適切な基板の厚さ: アルミ ホイル: 0.010-0.030 mm、銅ホイル: 0.006-0.030 mm;

b) 適切な基板幅: アルミ ホイル: 300-660mm、銅ホイル: 300-660mm;

c) 磁極片のアルミニウム/銅箔コイルのサイズ: コア開口部 3 インチ。

d) コーティングの巻き上げと巻き戻しの技術的要件: コイル径 ≤ φ 500mm、コア径 3 インチ。

e) コーティング スラリーの特性: リチウム イオン電池の正/負のスラリー、 粘度: 1000 ~ 15000cps ;スラリーがバッテリーコーティングの要件を満たすために十分に攪拌された後、スラリーのコーティング性能を向上させるために、ランニングタンクに充填され、継続的に攪拌されます。

f) コーティング材料システム: コバルト酸リチウム、三元材料、リン酸鉄リチウム、マンガン酸リチウム (コーティングの乾燥効率と速度に関連);ネガティブカーボングラファイトシステム;

g) 片面コーティング乾燥厚さ (基材を除く): 50-150 μ m;

h) 最大ウェットコーティング厚さ: 100-300um (スラリー粘度の許容条件の下で)

III. 主な性能パラメータ:

N アンバー |

アイテム |

パラメータ |

R コメント |

1 |

最大コーティング速度 |

≤14m/分 |

通常のコーティング速度は、材料システム、コーティングの厚さ、および固形分に関連しています |

2 |

速度誤差塗布精度 |

≤0.1m/分 |

|

3 |

塗工機速度 |

15m/分 |

|

4 |

コーター全長 |

≤31メートル |

|

5 |

装置空気源の空気圧 |

≧0.6MPa |

乾燥、不純物なし |

6 |

片面塗工乾燥膜厚誤差 |

±2μm |

エッジ、ヘッド、テールは除く |

7 |

両面塗工乾燥膜厚誤差 |

±3.0μm |

端、頭、尾を除く 8mm |

8 |

1チップ片面の重量誤差 |

±1.5% |

測定方法(図 B ) |

9 |

最小コーティング長 |

20mm |

|

10 |

シングル ピースのシングル セグメント ポール ピースの最小長さ寸法 |

50mm |

(1 コーティングとギャップ) |

11 |

シングルチップダブルセグメント電極の最小長さ寸法 |

100mm |

(2 コートとギャップ) |

12 |

電極ヘッドとテールの片面厚み誤差 |

+5μm~-10μm |

|

13 |

間隔塗り最小ギャップ |

5mm |

塗布速度 ≤ 6m/分 |

14 |

塗布長さの精度誤差 |

±0.5mm |

800mm以内 |

15 |

表裏塗り重ね誤差 |

±0.5mm |

|

16 |

表裏コートエッジの重なり誤差 |

±0.5mm |

|

17 |

巻きエッジの凹凸誤差 |

±0.5mm |

Φ400mm大巻 |

巻き取り・巻き出し機構

番号 |

アイテム |

パラメータ |

R コメント |

1 |

設置構造 |

一体型垂直プレートの取り付け |

大型CNC加工、塗装処理; |

2. |

テンションコントロールシステム |

トルク制御モード: 1. サーボ モーター ドライブ; 2.調整可能な張力範囲0〜300n、張力変動≤2% |

|

3. |

整流方法 |

自動補正、精度 ± 0.5mm |

超音波検査 ステッピングモーター駆動 |

4. |

基板操作モード |

フォワードコーティング、トラクション、リバースリワインド |

|

5. |

巻き取り・巻き出しモード |

3 インチのインフレータブル シャフト、シングル シャフトの巻き取りと巻き戻し |

パッドシャフト 最大積載量は500kg |

6. |

巻き取り・巻き出し方向 |

上下方向 |

|

7。 |

巻き取り・巻き出しの巻き径 |

≦φ500 |

|

8. |

アルミ合金ローラー |

アルミ合金ローラーを使用し、表面が硬く酸化しており、表面硬度がHRC65以上 仕上げラー 0.4、動的および静的バランス処理を行います。 |

機械全体のロール通過は一貫していなければならない |

9. |

制御システム |

巻出部設定機能操作パネル |

|

10. |

ウォールパネル電気ボックス |

ボードと同じ色でペイントし、 |

|

巻き戻し/巻き戻し機構は、主に単軸手動巻き戻し、自動張力制御、自動偏差補正などの機能で構成されています。磁性粉の従来の受動的な巻線は放棄されています。巻き取り張力を制御するときは、「テーパー張力」の概念が使用されます。つまり、巻き取り中に張力が徐々に変化し、内側が緩んで外側がきつくなるために巻き芯が引っ張られる現象を回避します。自動偏差補正システムは、敏感な超音波検出を採用しています。巻線の両側の均一性が保証されます。 |

|||

コーティングのメカニズム

番号 |

アイテム |

パラメータ |

R コメント |

1. |

コーティング方法 |

転写ギャップ・連続塗布 |

サーボモーターは、ギャップが間にあるときに移動するゴムローラーを駆動します |

2. |

設置構造 |

一体型垂直プレートの取り付け |

大型CNC加工、塗装処理; |

3. |

スクレーパクリアランスの調整モード |

サーボモーターナイフ調整 |

サーボモーターの数: 2 セット |

4. |

有効塗布幅 |

≤650mm |

基材幅 ≤ 660mm |

5. |

コーティングされたスチールロール |

直径φ160mm、円振れ1um以下、表面硬質クロムメッキ サーボモータ+遊星減速機駆動 |

特殊鋼、硬質クロムメッキ、ピンホール現象なし |

6. |

コーティングコット |

φ160mm , 円の振れ ≤ 10 um サーボモータ+遊星減速機駆動 |

輸入EPDM 導電剤入り ロール表面仕上げ研磨 |

7。 |

S クレーパー |

φ 120mm、スクレーパー真直度 ≤ 1um |

特殊鋼、硬質クロムメッキ、耐NMP耐食性、中空アジャスタブルローラー、両面スクレーパー |

8. |

塗布張力制御 |

速度制御モード、フローティングローラー上下制御 |

精密調圧弁+テンション補助シリンダ |

9. |

異常警報機能 |

タッチパネルで故障原因をお知らせ |

|

10. |

バックロールプッシュ |

サーボモーター駆動 |

サーボモーターの数: 2 セット |

11. |

タンクミキシング |

シリンダー+モーター制御、ストロークと速度を自由に設定可能 |

|

12 |

カウント機能 |

生産量・長さ |

|

13 |

コントローラとヒューマン マシン インターフェイス |

10.2インチカラータッチスクリーン |

操作とメンテナンスが簡単 |

14 |

ウォールパネル電気ボックス |

ボードと同じ色でペイントし、 |

|

·スクレーパーは、サーボ モーターを介してタービン ウォーム減速機を駆動し、高精度のスクリュー ロッドを駆動して傾斜ブロックを駆動し、傾斜ブロックと傾斜ブロックの水平方向の動きを通じてスクレーパーの上下運動を伝達し、クリアランス調整はタッチスクリーンで設定するので、操作が便利です。 ●塗装スチールロール駆動用サーボモーターはダブルダイヤフラムカップリングを介してスチールロッドに接続されています。スチールローラーベアリングは、高精度の輸入ベアリングを採用しています。独自の取り付け方法により、取り付け後の振れが1.0um未満であることを保証できます。スチールロールの分解と組み立ては簡単で、後のメンテナンスに便利です。 ·従来の塗装コット機構と比較して、駆動モーターはダブルダイヤフラムカップリングで固定および接続されているため、モーターの振動が塗装に与える影響を回避し、塗装精度を確保し、モーターとコットが一緒に前後に移動するのを回避し、塗装時間を延長します。モーターの寿命を延ばし、中塗り時のコットの慣性を低減します。 ·コーティングコットの駆動機構は、モーターとコットをスクリューロッドで接続し、モーターの回転運動をコットの前後運動に変換します。ゴムローラーシートとモーターは可動スライドブロックに取り付けられており、高速応答と高精度を実現しています。 |

|||

オーブン機構

番号 |

アイテム |

パラメータ |

R コメント |

1 |

シングルセクションオーブンの加熱能力 |

18kw/区画 |

電気暖房 |

2 |

オーブンの長さ |

8 セクション X3M = 24m |

|

3 |

設備総排気量 |

遠心ファン |

インバーター制御、風量調整可能 |

4 |

オーブンの最高温度 |

風量:8000m^3/H~10000^3/h |

周囲温度は 30 ℃ で、単一セクションの温度精度は 5 ℃ 未満です。 |

5 |

オーブン表面温度 |

≦50℃ |

|

6 |

温調精度 |

±3℃ |

温調計指示値差 |

7 |

シングルセクションオーブンの空気供給量 |

遠心ファン 風量3000m^3/h~4000^3/h |

上下送風、周波数制御、風量調節。 |

8 |

オーブンオーバーロール |

アクティブ ロールは 45# スチール ローラーで、パッシブ ロールはステンレス ローラーです。 |

無給油転がり軸受 減速機駆動 |

8 |

オーブン運転モード |

セクション 1.2。オーブンは登るように設計されています。ガイドローラーが主な駆動モードです。通過ローラーの直径は40mmです。セクション 3.4.5.6.7.8 は水平に配置されます。ガイドローラーは受動的です。 |

|

9 |

オーブン断熱材、オーブン材質、厚さ、シーリング |

オーブンは厚さ1.3mmのステンレス製、シェルは厚さ1.3mmのステンレス製で、 |

オーブンの保温材はロックウールで、効果的に保温・保温ができます。断熱層の厚さは100mm |

10 |

オーブンラック |

プロファイル溶接処理、表面塗装処理 |

ライト グレー (特別な要件についてはカラー プレートを提供してください) |

l オーブンは循環加熱モードで加熱され、高速加熱と低エネルギー消費を実現します。 l ファンは周波数変換器によって制御され、オーブンの各セクションの風量と圧力を効果的に調整できます。 |

|||

牽引機構

番号 |

アイテム |

パラメータ |

R コメント |

1. |

設置構造 |

一体型垂直プレートの取り付け |

大型CNC加工、塗装処理; |

2. |

張力制御 |

速度制御モード、フローティングローラー上下制御 |

精密調圧弁+テンション補助シリンダ |

3. |

トラクションローラー |

φ 160mm、円形振れ ≤ 20um 減速機駆動 |

輸入EPDM 導電剤入り ロール表面仕上げ研磨 |

4. |

テンションパーティション |

プレスロールピンチモード |

|

5. |

トラベル補正 |

ステッピングモーター駆動、ズレ補正アイ検出 |

|

6. |

ウォールパネル電気ボックス |

焼付塗装処理 |

|

7。 |

オンライン検出装置 |

オプション |

設置位置予約 |

牽引部分の主な機能は、基板の操作に電力を供給することです。フローティングローラー構造を採用し、機械全体の張力安定性を確保。また、オーブン内の基材の張力安定性を保つため、張力仕切機能を設定しています。 |

|||

制御システム

番号 |

名前 |

ブランド |

R コメント |

1 |

PLCホスト |

オムロン |

日本 |

2 |

デジタルアナログモジュール |

オムロン |

日本 |

3 |

周波数変換器 |

LS |

T 大韓民国 |

4 |

T タッチ画面 |

ワインビュー |

D オメスティック |

5 |

温調計 |

オムロン |

日本 |

6 |

ダイヤルインジケーター |

精密ポインターメーター |

D オメスティック |

7 |

ミニチュアサーキットブレーカ |

シュナイダー |

シュナイダー |

9 |

交流コンタクタ |

シュナイダー |

シュナイダー |

10 |

モジュラーソケット |

シュナイダー |

シュナイダー |

11 |

中間リレー |

シュナイダー また オムロン |

ドイツ / 日本 |

12 |

中継基地 |

シュナイダー また オムロン |

ドイツ / 日本 |

13 |

光ファイバーセンサー |

キーエンス |

日本 |

14 |

光電スイッチ |

オムロン |

日本 |

15 |

シリンダー |

Adekまたはqilike |

台湾 |

16 |

S エルボモーター |

三菱かパナソニック |

日本 |

17 |

ヘッドサーボモータ減速機 |

Newcastle / Xinbao |

ドイツ / 日本 |

IV. サイトの環境要件:

1)周囲温度:ヘッド部27±3℃

2) 相対湿度: ヘッド部分は 50 ℅ 時間以下です。

3) 圧縮空気: 乾燥、ろ過、圧力安定後: 空気圧が 5.0kg/cm2 以上。ガス消費量は約4m3 / hです

4)電源:三相380V、50Hz、電圧変動幅:+7% ~ - 7%;装置の最大出力は 173kw です。 (通常運転時の最大出力の約60%はスラリーの固形分等が関係しています。)

5) アース線: 保護接地。

6)地面の要件:基礎はセメント地面またはテラゾ地面で、平坦度は±2mm / m2、支持力は1000kg / m2です。

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com