- バッテリーパイロット/生産ライン

- バッテリー実験室アセンブリ

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- リチウム イオン電池材料

- バッテリー

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- 全電池組立機

- Lithium Battery Production Plant

- 真空グローブ ボックス

- かまど

- Coaters

- PVD Coater

- 油圧プレス

- Large Press Machine

- 遊星遠心ミキサー/ミル

- ボールミル

- 実験機

- Cutting Machine

- 金属電極フォーム

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

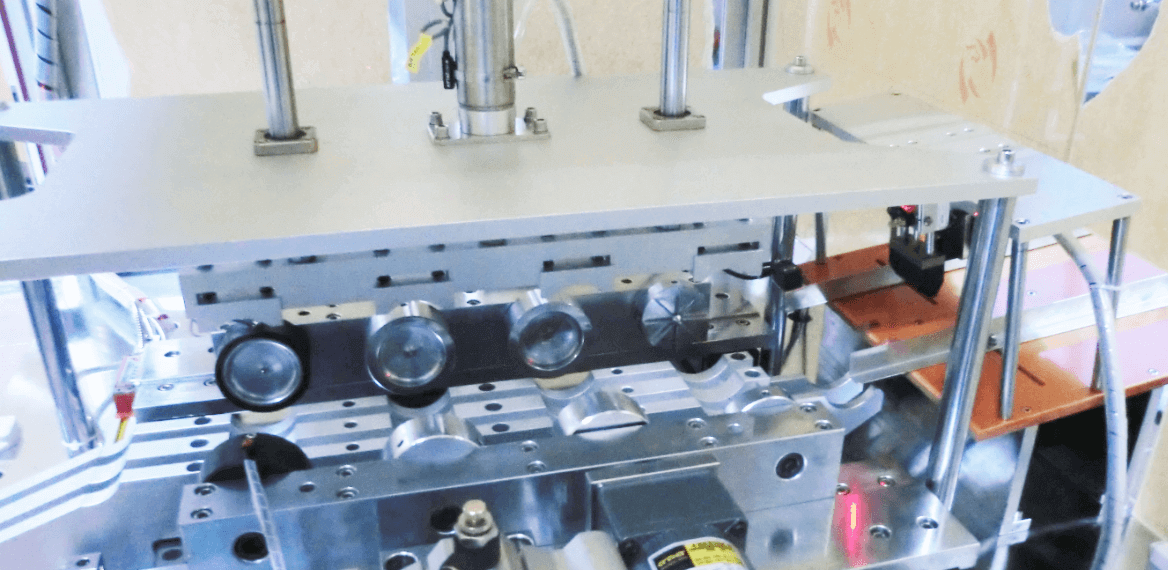

精密デジタルディスプレイスーパーキャパシタケース成形機

Model Number:

TMAX-YZY60お支払い:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- Wechat : 18659217588

精密デジタルディスプレイスーパーキャパシタケース成形機

特徴

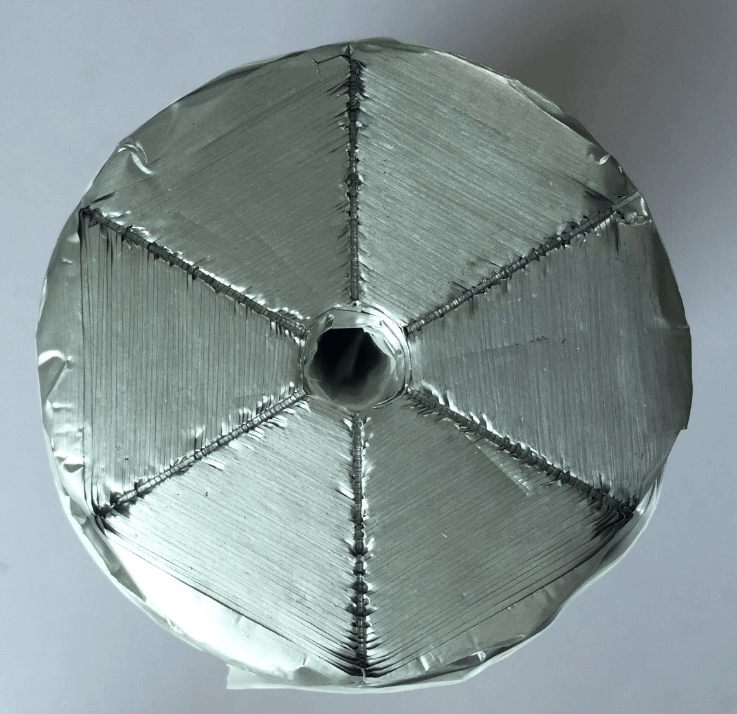

主にバッテリーやスーパーキャパシタのコアの成形に適しており、正と負の端面をコンパクトにし、上部と下部のコレクターとのレーザー溶接に便利です

* 4 ポジション シェーピングを採用して、銅アルミ ホイル基材を内側方向に 1 つずつ、短絡率なしで克服し、基板が重なり合い、コレクターがよりよく接触してしっかりと溶接されるようにします。

※抵抗テスト機能により、低抵抗値を超えた製品や短絡を検出する範囲を設定できます。

*製品のモデルを変更すると、長さの調整が正確で直感的で便利な格子定規によって検出および表示されます。

*自動設計は、4段階の成形、自動供給、プレス、成形前1、成形前2、フラット成形、抵抗試験および排出を採用しています。

*PLC制御、マンマシンインターフェースディスプレイ、自動化が容易。

*正確な金型設計により、コア成形の精度が保証されます。

*外観の形状設計、アルミニウム プロファイル カバーは絶妙でエレガント、操作が簡単です。

作業プロセスの説明

1.成形

セル成形の最初のプロセスでは、プレス金型によってセルの両端が法律に従って均等に事前に押し出されます。

2. 成形前の1回

コアは供給溝から間欠的に排出され、セルトレイに順番に巻き込まれます。マニピュレーターは細胞を保持し、紡糸ステーションに移動します。電極片の逆方向を決定するために、金型を通してセルを初めて再成形します。

3. 成形前の 2 回

左右の成形型が同時に作動し、シリンダーが圧子を前進させて2回目の設定を行うと、電気コアの電極板がさらに規則正しく落下し、左右の成形ヘッドが元に戻ります。ポジション。

4. 最終成形

マニピュレータは、成形前の位置から最終成形ステーションまで電気コアを保持します。シェーピングの左右のパーツが同時に動作します。シリンダーは、圧力を調整するために平らな圧子を前方に駆動します。左右のシリンダーはストローク調整式を採用し、ストロークは正確で剛性が高く、成形長さを確保しています。成形後、マニピュレーターが電芯を保持し、左右のプラスチックヘッドが元の位置に戻り、マニピュレーターが前進して電芯を送り出し、ロボットが前進して電芯を送り出します。排出トラフ材料。

抵抗テスト機能と同時にフラット電圧で、低抵抗値を超えた製品や短絡を検出し、アラームを発します。

仕様

該当製品 |

B 電池、スーパーキャパシタセル |

各プロセスとプロセス パラメータ |

(成形速度、保持時間など)を調整できます。 |

スライダの最大ストローク(RAM) |

40mm |

長さ位置決め精度 |

±0.03mm |

成形長誤差 |

±0.1mm |

耐用年数 |

金型の通常の耐用年数は 500 万回以上です。 |

コントロール |

PLCプロセス制御 |

容量 |

4ppm |

作物の移動速度 |

98% |

電源 |

220V/50Hz |

ガス源 |

0.5~0.7mpa |

ガス消費量 |

0.5m3/分 |

力 |

0.5KW |

寸法 |

長さ1100mm×幅800mm× H 1650mm |

重さ |

400k g |

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com