- バッテリーパイロット/生産ライン

- バッテリー実験室アセンブリ

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- リチウム イオン電池材料

- バッテリー

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- 全電池組立機

- Lithium Battery Production Plant

- 真空グローブ ボックス

- かまど

- Coaters

- PVD Coater

- 油圧プレス

- Large Press Machine

- 遊星遠心ミキサー/ミル

- ボールミル

- 実験機

- Cutting Machine

- 金属電極フォーム

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

スーパーキャパシタ用 5V100A 16 チャネル エージング マシン

Model Number:

TMAX-5V100A16Cお支払い:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- Wechat : 18659217588

スーパーキャパシタ用 5V100A 16 チャネル エージング マシン

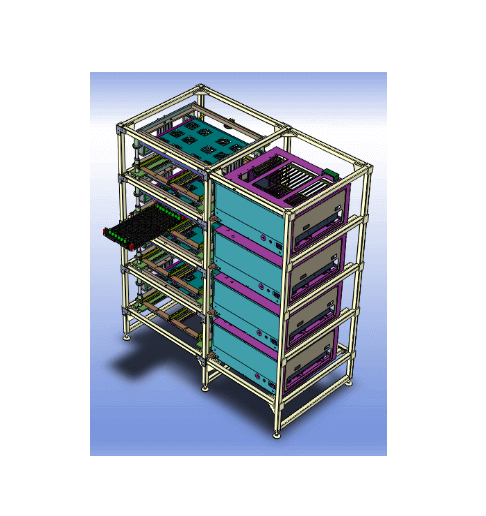

序章

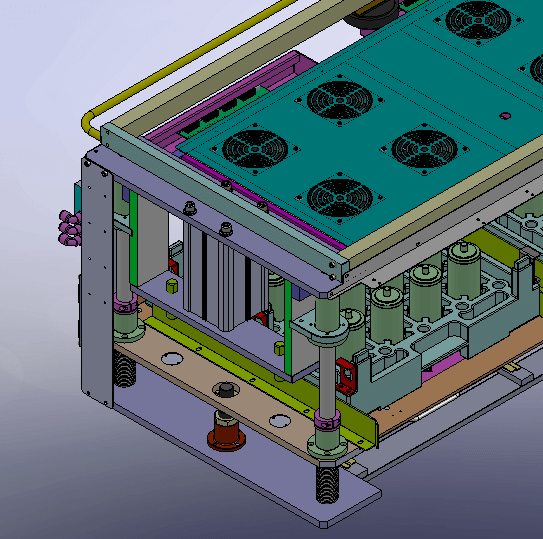

このデバイスは、主にスーパーキャパシタの一次充電に使用されます。機械全体は形成ユニットとプレス機のセットで構成され、形成ユニットには16チャンネルと1層があり、各層にはそれに対応するプレスのセットがあり、各形成ユニットは5Vの16チャンネルで構成されています100A。バッテリーと機器間の回路接続は、プローブによって実現されます。プローブはプレス機に取り付けられ、トレイ全体の静電容量は手動で装置に入れられます。デバイスの針床メカニズムは、針床と静電容量の間の高速で信頼性の高い接続を実現するために、プローブと静電容量の正と負の極を適切な圧力で押します。

2.1 スキーム設計の要件と目的

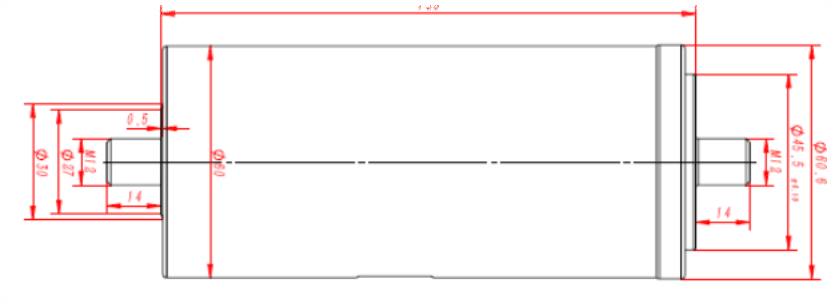

現在、顧客は、円筒形コンデンサの容量と該当するバッテリーの仕様をテストする必要があります (下の表を参照)。詳細な寸法は、バッテリーの外形寸法図に従う必要があります。

2.2 M システムの機能

プレスの主な機能は次のとおりです。

1) バッテリーテスト用に 4 つの電極プローブを提供します。

2) 電極を押して、電極と化学成形機の間の確実な接続を確保します。

3) コンデンサトレイのドッキングおよびプレス機と位置決め機構を提供します。

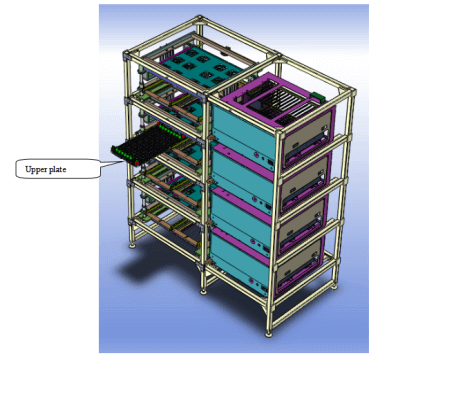

3. 〇 全体的なスキームの設計

3.1 全体的なシステム構成:

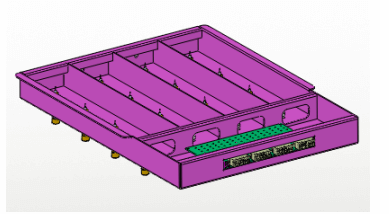

1) 16チャンネル針床

3.2 機械部門のスキーム設計

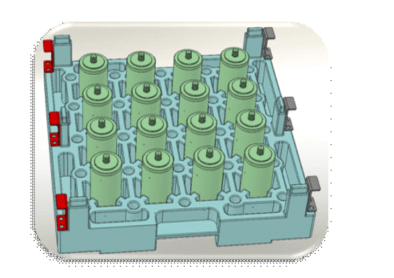

3.2.1 パレット

環状 c オンベックス プレートは単一のセルの底に設置され、漏れた電解液の一部を貯蔵することができます。上部と下部の冷却チャネルは、補強リブの交点に設定されているため、トレイは良好な放熱性能を備えています。同時に、横フレームをほぼ2倍に広げてトレイの強度を高め、トレイの凹状の変形を効果的に防ぐことができます。

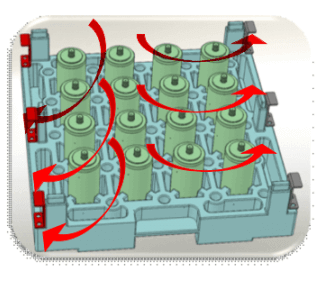

3.2.2 H イートフロー分析

放熱モード:

ふ 各プレスユニットの上部には冷却機構が設計されており、ユニット内の均一な温度を確保するために、空気入口が上部に、空気出口が下部とトレイの周りにあります。

排気量:500m3/h

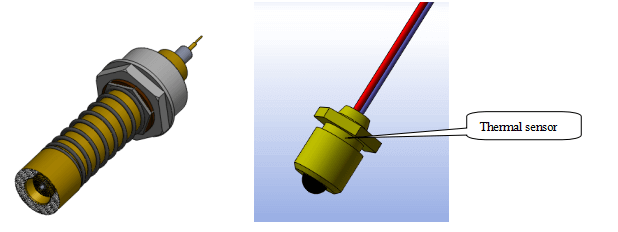

3.2.3 T エストプローブとサーミスタ

(図面参照)

国内の金メッキ プローブ アセンブリを使用し、4 線方式でテストします。正と負のプローブは、並列の複数の単一ピンによって実現されます。プレス機構によりプローブの接触信頼性を確保し、接触抵抗は10mΩ以下です。

3.2.4 P ローブモジュール

(参照 に お絵かき)

1つのプローブモジュールは、16チャネルと1ユニットで構成されています .

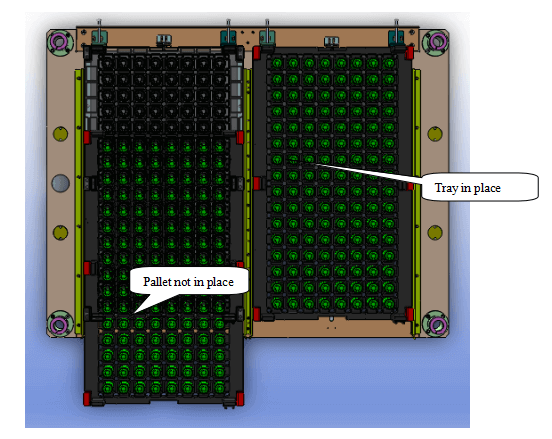

3.2.5 上下のプレートフロー(図の凡例、参考用)

トレイが所定の位置にない場合、針床が押し下げられません。 (図は参考用です。)

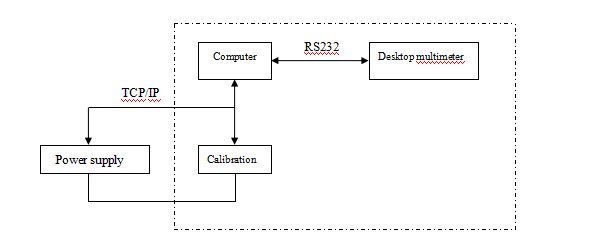

3.3 キャリブレーション ツール システム:

1. キャリブレーションツーリングシステムの構成

ツーリング システムの構造を下図に示します。デバッグ トレイ、オペレーティング コンピュータ、測定マルチメータで構成されています。特別な測定および制御ソフトウェアがコンピューターにインストールされ、デバッグトレイを制御し、電流および電圧測定チャネルの自動切り替えを完了し、マルチメーターの測定値を読み取ります。マルチメーターには、指定された高精度 6-1 / トレイ 20 マルチメーター (34401A) が使用されます。デバッグ デバイスは、コンピューターの制御下で、トレイ (16 チャネル バッテリー) の電流および電圧測定または電流校正を完了できます。

2. テスト プロセスの説明

1) 機器とデバッグ装置の電源を接続します。

2) デバッグトレイを針床に入れます。

3) デバッグ装置 (コンピュータ、マルチメータ、デバッグ トレイを含む) のケーブルと通信線を接続します。

4) コンピュータ校正ツールシステムの専用ソフトウェアを起動し、パラメータを設定して試験を開始します。起動後、コンピュータは自動的に電源装置を制御し、設定された電流値に従って充電/放電状態に入ります。同時に、テストデバイスを制御してチャンネルを切り替え、設定したチャンネルを校正または測定します。テストが完了すると、データは自動的に Excel テーブルにまとめられます。

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com