- バッテリーパイロット/生産ライン

- バッテリー実験室アセンブリ

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- リチウム イオン電池材料

- バッテリー

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- 全電池組立機

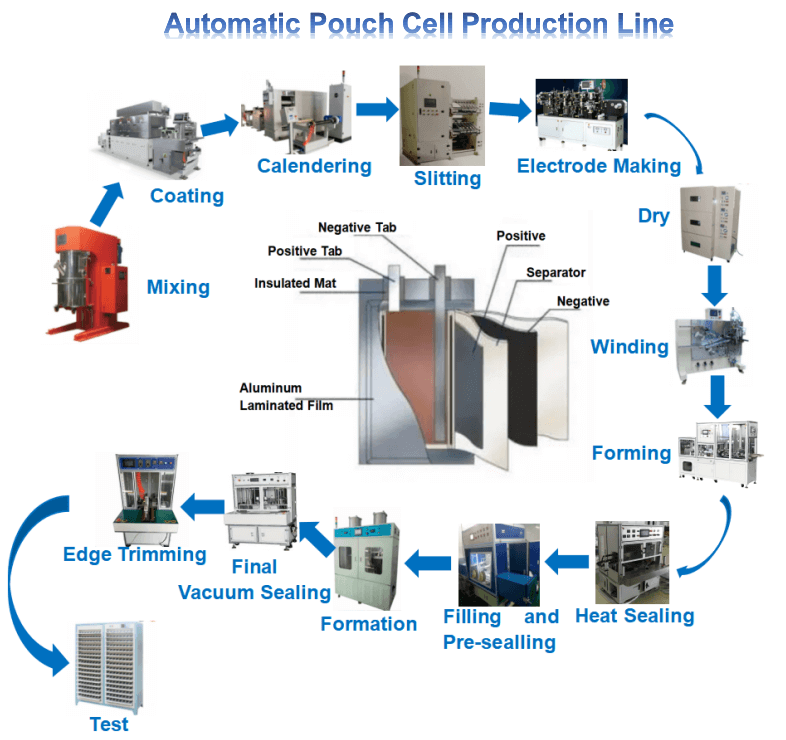

- Lithium Battery Production Plant

- 真空グローブ ボックス

- かまど

- Coaters

- PVD Coater

- 油圧プレス

- Large Press Machine

- 遊星遠心ミキサー/ミル

- ボールミル

- 実験機

- Cutting Machine

- 金属電極フォーム

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

連続および間欠モードを備えたバッテリーロールツーロールトランスファーコーティングマシン

Model Number:

TMAX-3235Tお支払い:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- Wechat : 18659217588

バッテリー ロール ツー ロール トランスファー コーティング マシン間欠モード

1. 主なパラメータ

いいえ。 |

項目名 |

仕様 |

1 |

フィットシステム |

リン酸鉄リチウム、コバルト酸リチウム、マンガン酸リチウムの正極板、負極板のコーティング工程 |

2 |

動作基板厚 |

アルミホイル: 10-30um 銅箔: 7-30um |

3 |

ロール面の設計幅 |

380mm |

4 |

塗布幅の確保 |

100~300mm |

5 |

設備機械の走行速度 |

7m/分 |

6 |

設備塗装速度 |

乾燥条件により2m/min以下 |

7 |

スラリー粘度に最適 |

2000~16000Cps |

8 |

片面塗工乾燥膜厚範囲 |

50~200μm |

9 |

最小間隔長 |

≥ 5mm (スラリーの特性に関連) |

10 |

マルチセクションの最小コーティング長 |

≥ 20 mm (スラリーの特性に関連) |

11 |

溶剤特性 |

油性溶剤 NMP (s.g=1.033, b.p=204℃) |

水溶媒 H2O/NMP(s.g=1.000, b.p=100℃) |

||

12 |

スイタブ ル 固形分 |

S.C.陽性 60%±20% |

ネガティブ S.C.50%±10%(PVDF系) S.C. 50%±5% (SBR系) |

||

13 |

片面塗工乾燥膜厚誤差 |

±3um

|

14 |

コーティング方法 |

表裏2層3段不等間隔間欠転写塗装/2面自動追尾/連続転写塗装 |

15 |

基板走行方向 |

フォワードコーティング、基板フォワードおよびリバースエンプティフォイル操作 |

16 |

設備寸法 |

長さ、幅、高さ: 8.5*1.5*2.3 メートル |

2. 各部の構造紹介

2. 1.一体型巻き戻し、ヘッド機構:

いいえ。 |

項目名 |

仕様 |

1 |

ローラー取付構造 |

ラックの設置 |

2 |

ロール表面処理 |

金属アルミローラーの表面酸化 |

3 |

テンションコントロールシステム |

閉ループ自動制御一定張力、張力範囲 0~50N |

4 |

補正方法 |

自動EPC制御、ストローク80mm |

5 |

コイリング方法 |

材料ロールは 3 インチのエア シャフトで固定されています。巻き戻しは単一のシャフトによってサポートされています |

6 |

基板の移動方向 |

フォワードとリバース |

7 |

基材走行速度 |

5m/分 |

8 |

最大巻き出し直径 |

Ф 300mm |

9 |

インフレータブルシャフトの最大支持力 |

100キロ |

10 |

インフレータブルシャフトの巻き戻し数 |

1個 |

11 |

主駆動モーター |

サーボモーター |

12 |

断続的なプッシュ |

サーボドライブ |

13 |

ローラー表面処理 |

金属アルミローラーの表面が酸化し、円振れ ≤ 30um |

14 |

スクレーパーの構造 |

両面コンマスクレーパー、直径 Ø80mm。 |

15 |

スクレーパ角度回転制御 |

ハンドルを動かして回転 |

16 |

コーティングローラー(スチールローラー) |

表面にハード クローム メッキ、直径 Ø120 mm。 |

17 |

バックローラー(ゴムローラー) |

直径 Ø120mm、輸入 EPDM 接着剤で覆われた表面 |

18 |

トラフミキシング |

ロッドレスシリンダーは直線的に動き、速度は調整可能です |

19 |

スクレーパーの断続的な高さ調整 |

手動調整。 |

20 |

シングルヘッドポジション |

トンネル乾燥前の設置と操作 |

2.2. 乾燥 オーブン

いいえ。 |

項目名 |

仕様 |

1 |

オーブンの構造 |

上下に配置されたダブル加熱 |

2 |

オーブンの長さ |

6メートル(3メートル/セクション*2) |

3 |

素材 |

SUS304ステンレス、内槽1.0mm、外槽1.2mm |

4 |

オーブンガイドローラー送信モード |

パッシブローラー駆動 |

5 |

温度管理 |

通常の動作温度制御と過熱監視とアラームの保護制御に分かれています。過熱すると、可聴アラームと視覚アラームが表示され、メインの加熱電源が遮断されます。各セクションは完全に独立して制御されています |

6 |

加熱方法 |

電気暖房、熱風循環構造 |

7 |

シングルセクションオーブンの加熱能力 |

13.5KW/3m |

8 |

乾燥トンネル内温度 |

最大。 150 ℃ 、オーブン単体での温度差 ≤ 5 ℃ |

9 |

運転中のキャビネットの表面温度 |

≤ 45 ℃ |

10 |

ブロー方法 |

上部と下部の空気が吹き、上部と下部の空気量はバルブによって個別に制御されます。上部と下部の気室が加熱体を共有 |

11 |

排気風量制御の各部 |

循環ファンの風量:3000m3 / h(シングルセクション) 排気風量は4000m3/h |

12 |

ノズル構造 |

吹き出し方向は水平30度、エアーノズルの溝は特殊金型 |

13 |

加熱制御 |

ソリッドステートリレー |

14 |

ファンの材質 |

SUS304ステンレス |

15 |

溶剤回収システム |

オプション |

16 |

NMP 溶媒濃度アラーム |

オプション(4390ドル追加) |

2.3. 巻取り機構:巻出しと同じ機能に以下を追加

いいえ。 |

項目名 |

仕様 |

1 |

テンション |

1セットは牽引ローラーの前に設置され、閉ループ自動制御一定張力、張力範囲0〜50N、サーボ制御。 |

2 |

設置構造 |

Fangtong フレーム溶接 |

3 |

巻取り軸数 |

1本、片腕巻き |

2.4.制御システム

いいえ。 |

項目名 |

仕様 |

1 |

主な制御システム |

タッチスクリーン、PLC、モジュール、サーボシステム |

2 |

動作モード |

手動、自動、緊急停止;マシン全体を前後に操作できます |

3 |

コーティング間欠長さ設定範囲 |

コーティング長 20.0 ~ 3200.0mm 間欠長 5.0 ~ 3200.0mm |

4 |

警報状況 |

デバイスが故障すると、タッチスクリーンに対応する修正画面が表示されます |

5 |

カウント機能 |

生産量/長さ |

6 |

頭尾厚調整方法 |

プログラムは、スチール ローラーとゴム ローラーの速度比を制御します。 |

3.機器の精度:

3. 1. ハードウェア精度

いいえ。 |

項目名 |

仕様 |

1 |

スクレーパー |

円の振れ≤1.5um、Ra0.4、真直度≤1.5um |

2 |

コーティングローラー(スチールローラー) |

円の振れ≤1.5um、Ra0.4 真直度≤1.5um |

3 |

のりロール |

円の振れ≤10um、真直度≤10um |

4 |

補正偏差 |

±0.1mm |

5 |

ナイフ調整制御繰り返し精度 |

±0.1um |

6 |

温調精度 |

±2℃ |

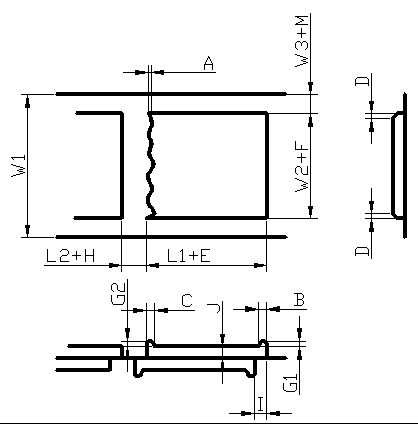

3.2.塗布精度

|

A (テーリング) |

≤1mm (スラリーの粘度と接着性に関係) |

B(頭の異常部位) |

10mm |

|

C(尻尾の異常部位) |

6mm |

|

D(エッジ効果エリア) |

≤3mm |

|

E (長さエラー) |

±0.5mm |

|

F(幅誤差) |

±0.5mm |

|

M(幅誤差) |

±0.5mm |

|

G1(ヘッド厚) |

-10~+8um |

|

G2(テール厚) |

-10~+8um |

|

H(ブランクエラー) |

±0.5mm |

|

I (正および負のビット エラー) |

±0.5mm |

|

L1(塗膜長) |

20.0 ~ 3200.0mm |

|

長さの範囲 |

L2 (断続的な長さ) |

5.0 ~ 3200.0mm |

L1/L2(コーティング+不連続長) |

L1+L2≧90mm |

4. 私 インストール環境要件

4.1. マシンヘッドの周囲温度は20~30℃で、残りは10~40℃です。

4.2. マシンヘッドの相対湿度、正の RH ≤35%、負の RH ≤98%、残りの ≤98%。

5. 支援施設

5.1. 電源:3PH 380V、50HZ、電圧変動幅:+8% ~ -8%;電源の総始動電力は40KWです。

5.2. 圧縮空気: 乾燥、ろ過、安定化後: 出口圧力は 5.0kg/cm2 を超えます。

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com