- バッテリーパイロット/生産ライン

- バッテリー実験室アセンブリ

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- リチウム イオン電池材料

- バッテリー

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- 全電池組立機

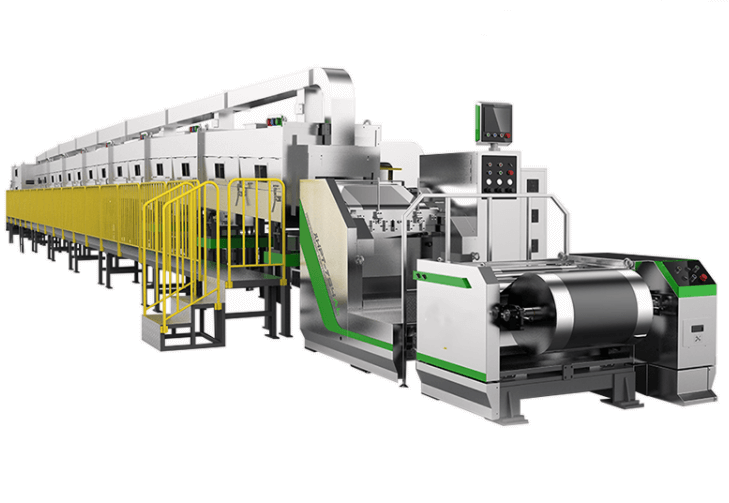

- Lithium Battery Production Plant

- 真空グローブ ボックス

- かまど

- Coaters

- PVD Coater

- 油圧プレス

- Large Press Machine

- 遊星遠心ミキサー/ミル

- ボールミル

- 実験機

- Cutting Machine

- 金属電極フォーム

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

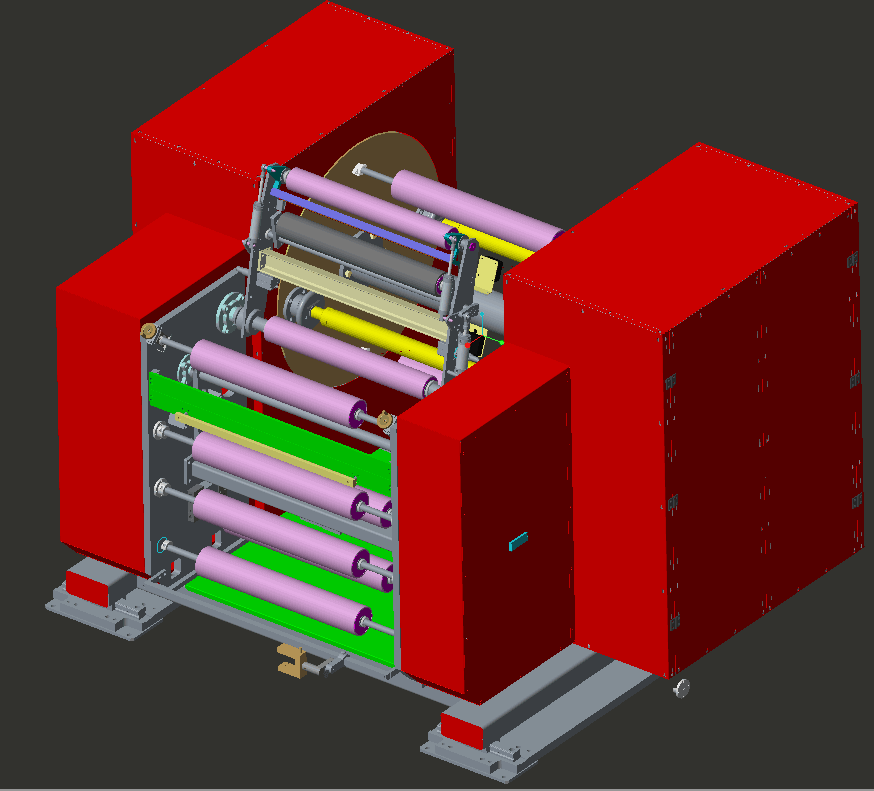

両面スロットダイコーター

Model Number:

TMAX-ZL-J750-40お支払い:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- Wechat : 18659217588

私。 コーター構造の簡単な紹介

1.巻き戻し機構

2. 塗布機構(2セット)

3.オーブン機構(2層40m)

4.牽引機構(2セット)

5. 巻き上げ機構

6. 制御システム

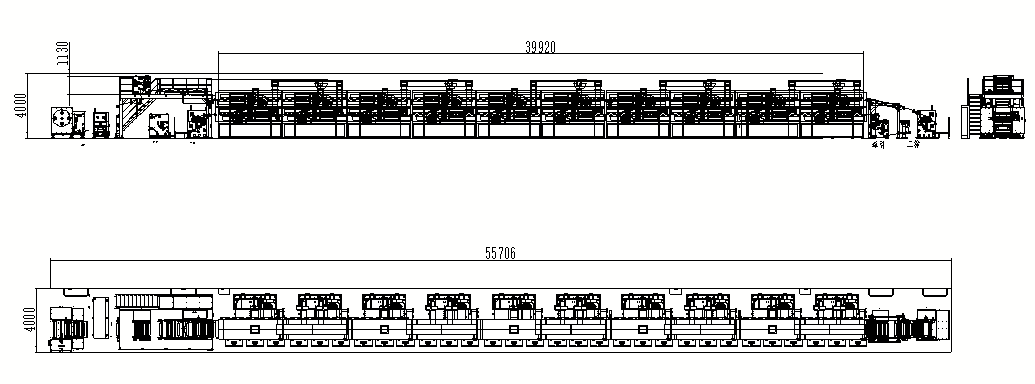

コーティング装置の全体のサイズと重量:

サイズ : 長さ55000mm×幅4000mm(メンテナンススペース除く)×高さ4000mm

W 8: 約 40 T

機能概要:

ZL - J シリーズコーティング機は、プロのリチウム電池電極コーティング装置です。

▲ 油性または水性リン酸鉄リチウム、油性コバルト酸リチウム、三元系、マンガン酸リチウム、マンガン酸ニッケル コバルト リチウム、油性または水性負炭素グラファイト、チタン酸リチウムおよびその他のスラリー システムのコーティング プロセスに適用できます。

▲全自動PID閉ループ張力制御システムを使用すると、張力制御の精度は±1nのレベルに達する可能性があります。

▲シーメンスPLC制御システムや高精度サーボモーターなどの輸入標準部品を使用して、表面密度とサイズの点でコーティング製品の超高一貫性と安定性を確保します。機械全体の標準部品に占める輸入標準部品の割合は85%にも及びます。

▲ 高速コーティング、高精度、高濃度の特性により、動力電池の好ましいコーティング装置です。

Ⅱ. 機器の技術パラメータと主な構成

( あ ) 主な機器構成 :

N o. |

N あめ |

原産地 |

1 |

あ 赤外線スイッチ |

シュナイダー(フランス) |

2 |

シーケンサ |

シーメンス(ドイツ) |

3 |

T タッチ画面 |

シーメンス(ドイツ) |

4 |

M モジュラー |

シーメンス(ドイツ) |

5 |

中間リレー |

シュナイダー(フランス) |

6 |

サーボモーター |

シーメンス(ドイツ) |

7 |

ダイレクトドライブサーボモーター (DDR) |

レックスロス(ドイツ) |

8 |

供給圧力検出 |

Bd.sensors/valcom (ドイツ/日本) |

9 |

精密定量ポンプ |

Heishin (Japan) |

10 |

低摩擦シリンダ |

騰倉(日本) |

11 |

遊星減速機 |

ニューカッスル(ドイツ) |

12 |

サーキットブレーカー |

シュナイダー(フランス) |

13 |

交流コンタクタ |

シュナイダー(フランス) |

14 |

ソリッドステートリレー |

Xinda (Taiwan) |

15 |

熱保護 |

シュナイダー(フランス) |

16 |

T ハーモスタット |

オムロン(日本) |

17 |

自動偏差補正 |

相棒(国産) |

18 |

フルオートテンション |

PID閉ループ制御(自作) |

19 |

主排出(受入)モーター |

シーメンス(ドイツ) |

20 |

光ファイバーエレクトリックアイ |

キーエンス(日本) |

21 |

深溝玉軸受(頭部) |

NSK (日本) |

22 |

コーティングローラー |

硬質クロムメッキ(自作) |

23 |

ガイドローラー |

Φ118アルミ合金 表面アルマイト仕上げ rc0.4(国産) |

24 |

周波数変換器 |

レックスロス(ドイツ) |

25 |

ナイフ調整おろし定規 |

キーンズ(日本) |

26 |

ファン(ステンレス) |

Hongjian (国内) |

27 |

押出ヘッド |

三菱 |

28 |

デジタル圧力計 |

ボーデ(スウェーデン) |

29 |

空気圧部品 |

SMC(日本) |

( B ) 脆弱な部品 : |

|||||

いいえ。 |

N あめ |

ブランド |

Q 体格 |

在庫時間 |

R コメント |

1 |

スチールローラー |

自制心 |

1個/2セット |

30日 |

輸入クロムメッキ材料 |

2 |

スチールローラーベアリング |

NSK/NTN |

2/1セット |

15日間 |

調達サイクルによる |

3 |

加熱管 |

国内の |

3個/セット |

1日 |

|

4 |

熱電対 |

国内の |

1個/セット |

1日 |

最長の乾燥経路に適応 |

5 |

内六角スパナ |

国内の |

1セット/セット |

1日 |

|

6 |

調節可能なレンチ |

国内の |

1個/セット |

1日 |

|

7 |

バルブボディシールリング |

国内の |

1セット/ 単位 |

1日 |

|

8 |

トルクレンチ |

日本 |

1セット/ 単位 |

15日間 |

|

9 |

ダイヘッド昇降台車 |

国内の |

1セット/ 単位 |

15日間 |

|

10 |

大理石のプラットフォーム |

国内の |

1セット/ 単位 |

10日間 |

|

11 |

給水管 |

国内の |

12m/セット |

1日 |

|

12 |

ポールサンプラー |

国内の |

1/セット |

2日 |

|

13 |

S 彼 |

TMAX |

3セット/ 単位 |

15日間 |

|

( ハ ) 自動給餌システム : 自動投入装置(60L)を標準装備。

(ニ) 外観色 : ステンレス部分を除いて、箱の色は需要家から提供された標準色カードに準拠しています。

( え ) デバイス機能:

いいえ。 |

P ロジェクト |

T 技術パラメータ |

ノート |

1 |

適切なシステム |

油性または水性リン酸鉄リチウム、コバルト酸リチウム、マンガン酸リチウム、三元系、ニッケルコバルトマンガン酸リチウム、チタン酸リチウム、カーボングラファイトなど |

|

2 |

操作基板パラメータ |

アルミホイル(Cu): 厚さ 9 ~ 25um; 幅 300 ~ 720mm; ロール径 max.500mm; 重量 max.500kg; |

|

銅箔 (Cu): 厚さ 4.5 ~ 30um; 幅 300 ~ 720mm; ロール径 max.500mm; 重量 max.500kg ; |

シングルサイドライトまたはダブルサイドライトのいずれか |

||

3 |

ロール面の設計幅 |

750 んん |

|

4 |

塗布幅保証 |

200~680mm |

|

5 |

設備の機械走行速度 |

4 0m/分 |

|

6 |

設備塗装速度 |

1 -3 2 /分 ; |

乾燥具合にもよりますが |

7 |

スラリー粘度に最適 |

2000~16000Cps ( P 積極的な ポール ) 1000~16000Cps ( N マイナス極 ) |

|

8 |

片面塗工乾燥膜厚範囲 |

40~200g/㎡ |

|

9 |

最小間欠長 |

塗布速度< 15m/分以内の5mm; 25m/分以上のコーティング速度 < 8mm; |

|

10 |

複数のセクションの最小コーティング長 |

50mm |

コーティング速度≤ 12m/分 |

11 |

溶剤特性 |

油性溶剤 NMP(s.g=1.033,b.p=204℃) |

|

水性溶媒 H2O/NMP(s.g=1.000,b.p=100℃) |

|

||

12 |

適切な固形分 |

P 正電極 S . C. 60%±20% |

|

N マイナス極 S . C. 50%±15% (PVDF システム) S . C. 50%±10% (SBR システム) |

|

||

13 |

P 割合 |

P 正電極 1.5—2.59/cm2 N 負極 1 ~ 1.89/cm2 |

|

14 |

コーティング方法 |

2層表裏3段不等間隔コーティング/2面自動追尾/連続コーティング/フィールドラティスコーティング |

|

15 |

ロールチェンジモード |

マニュアル |

|

16 |

基板走行方向 |

フォワードコーティング、基板フォワードおよびリバースエンプティフォイル操作 |

|

( ふ ) 各部の構造紹介 :

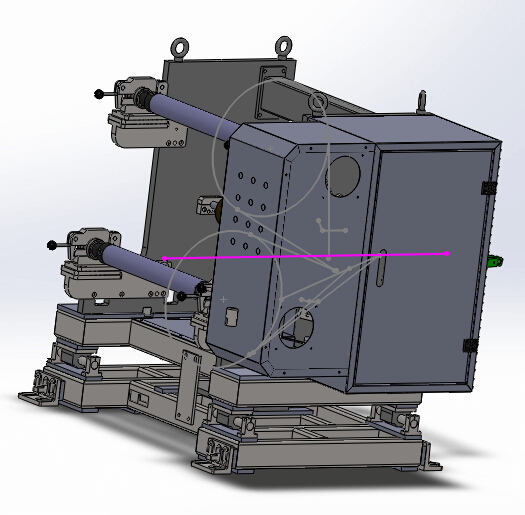

1、 巻き出し機構(ダブルアーム・ダブルサポート・手動巻き戻し) :

いいえ。 |

事業 |

T 技術パラメータ |

ノート |

1 |

ローラー取付構造 |

CNC加工一体型縦板取付(厚さ30mm)。 |

|

2 |

ローラー表面処理 |

金属アルミローラーの表面酸化処理、表面硬度HRC65;オーバーロール円振れ ≤ 20 μ m ; 表面粗さ Ra0.2;平行度 ≤ 0.1mm; |

|

3 |

テンションコントロールシステム |

ダブル クローズド ループ速度制御モード: 1. スイング ロール PID 同期制御 2. サーボ モーターは、クローズド ループで張力を調整します。張力表示表は張力値 3 を示します。調整可能な張力範囲は 0 ~ 300n で、張力変動は± 1.5% 以下です。 |

|

4 |

補正方法 |

自動EPC制御、ストローク120mm |

|

5 |

コイリング方法 |

巻き上げと巻き下げ |

|

ロールは 3 インチのインフレータブル シャフトで固定されています。 |

|

||

二重空気拡張シャフトの巻き出し、両面サポート |

|

||

手動ベルト受け台、ダブルプレッシャーバーモード |

|

||

6 |

基板走行方向 |

フォワードとリバース |

|

7 |

基板走行速度 |

50m/分 |

|

8 |

最大巻き出し直径 |

Ф500mm |

|

9 |

インフレータブルシャフトの最大支持力 |

600キロ |

|

10 |

インフレータブルシャフトの巻き戻し数 |

2記事 |

|

11 |

制御システム |

機能操作ボタンを設定して、テープ接続、一時停止、非常停止、正逆回転、左右合わせなどの操作を完了します。 |

|

12 |

巻き出し速度 |

巻き戻し速度は、設定されたコーティング速度とリアルタイムの張力変化データに従って、PLCによって制御されます。巻き戻し力は、AC モーター + タービン減速機によって提供されます。 |

|

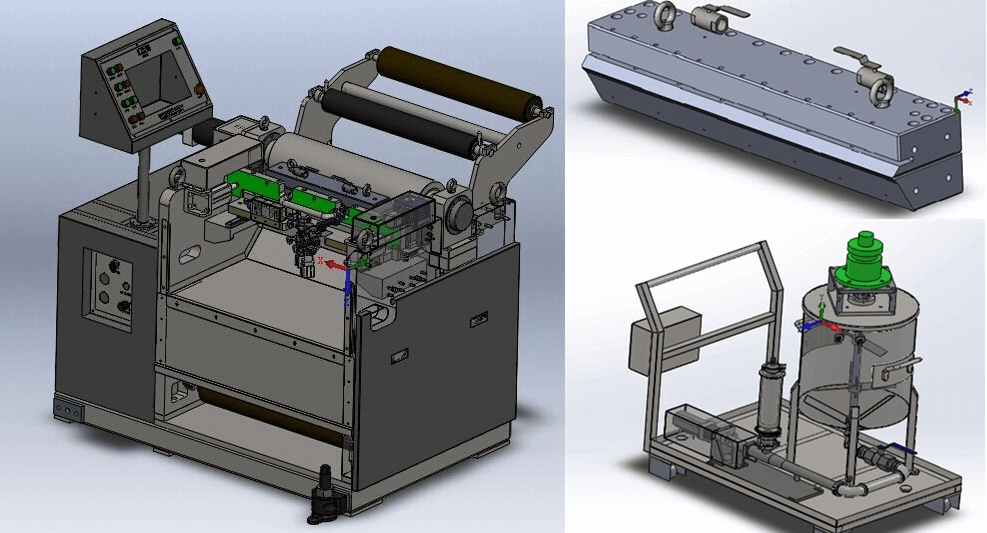

2、 ヘッド構造 (1度塗り、2度塗り) :

いいえ。 |

P ロジェクト |

T 技術パラメータ |

ノート |

1 |

設置構造モード |

CNC加工の厚さ70mmの一体型垂直板構造、総重量2.6トン、接地鉄板を増やし、接地面積を減らします。 |

|

2 |

主駆動モーター |

S エルボモーター |

|

3 |

ゴムローラー構造 |

張力の非分離による張力不安定を防止し、塗工面密度の安定性を確保します。 |

|

4 |

ダイヘッドとコーティングローラーの距離調整 |

サーボモーターは、クローズドループトラッキング制御用の高精度絶対変位センサーと連携します。距離は画面を介して設定され、1〜5000um、調整分解能は0.1um、繰り返し位置決め精度は≤±0.3umです。 |

|

5 |

ダイヘッドの選択 |

三菱特殊押出ヘッドのダイリップは、耐摩耗性、耐食性に優れた超硬合金鋼を使用し、表面は炭化タングステンまたは窒化クロムで処理されています。真直度と平面度は ≤ 1.5 µ M |

|

6 |

ダイキャビティ構造 |

マルチプレッシャーキャビティスリット(スプレー)コーティングヘッドが採用されています。これは、プロセス適応性が高く、横方向の圧力のバランスをとるのに役立ち、横方向のコーティングの厚さを一定にします。コーティングヘッドの上型にはたわみ調整機構が設計されており、上下のダイリップの平行度を調整できます。 |

|

7 |

圧力監視システム |

供給圧力監視、還流圧力監視、ダイキャビティ圧力監視。給餌プロセスをリアルタイムで監視し、0.001mpa以下の精度で詰まりが発生した場合にアラームを発することができます |

|

8 |

給餌システム |

日本のビンシェン精密スクリューポンプ(2nbl15f(sus+epdm)ポンプ)+精密サーボモーター、効果的な60Lターンオーバーバケット(材料コンテナ)、および液面検出と液面混合の機能を備えており、スラリーの沈降とオーバーフローを防ぎます。 |

|

9 |

塗布間欠機能 |

塗布サイズの安定性を確保するため、サーボ間欠制御弁方式を採用。 |

|

10 |

頭尾痩せ機能 |

サーボ間欠制御バルブシステムは、ヘッドとテールの減肉時間と間欠バルブスイッチのストロークを調整して、リアルタイムでヘッドとテールの厚さを調整できます。 |

|

11 |

ダイヘッド水平調整機能 |

ダイヘッドを水平位置でわずかに±10mm調整できるように、正確なリニアガイドレールガイドと手動水平調整モードを採用します。表裏の縦位置合わせ精度の確保 |

|

12 |

ダイヘッド上部とダイヘッド下部のマッチングと組立 |

デジタル トルク レンチは、アセンブリの一貫性とダイ ヘッドの精度を確保するために使用されます。 |

|

13 |

ローラー表面処理 |

金属アルミローラーの表面酸化処理、表面硬度HRC65;オーバーロール円振れ ≤ 20 μ m ; 表面粗さ Ra0.2;平行度 ≤ 0.1mm; |

|

14 |

コーティングロール(スチールロール) |

表面は直径Φ295mmの輸入硬質クロムメッキです。 |

|

15 |

T ション |

全自動 PID 閉ループ制御一定張力、張力範囲 1 範囲 0 ~ 50n、張力制御精度 ± 1n |

|

16 |

スタンドアローンの頭の位置 |

乾燥前の設置と操作 |

|

17 |

レーザーアライメント機能 |

レーザーアライメント機能を使用して、手動でアライメントの程度を判断します。 |

|

3、 乾燥チャンネル(サスペンションオーブン)

いいえ。 |

P ロジェクト |

技術パラメータ |

述べる |

1 |

オーブンの構造 |

最初の 4 つのセクションは主な伝送船構造であり、最後の 6 つのセクションはサスペンション オーブン構造です。 |

|

2 |

オーブンの長さ |

40メートル(4メートル/セクション、合計10セクション) |

|

3 |

T 素材のはみ出し |

ステンレス、内槽国家規格SUS304、外槽国家規格SUS201 |

|

4 |

オーブンガイドローラーの運転モード |

最初の 4 つのセクションは主要な伝送構造であり、最後の 6 つのセクションはサスペンション オーブンです。 |

|

5 |

温度管理 |

通常の使用温度制御と過熱監視アラームの保護制御に分かれています。過熱の場合、可聴および視覚アラームが表示され、メインの加熱電源が遮断されます。各セクションは完全に独立して制御されます |

|

6 |

H 食べ方 |

電気暖房、熱風循環構造 |

|

7 |

シングルセクションオーブンの加熱能力 |

シングルセクション 24kw/4m (最大始動電力) |

|

8 |

乾燥チャンネルの温度 |

設計 Max150 ℃、シングル セクション オーブン内の温度差 ≤ 5 ℃ |

|

9 |

動作中のボックス表面温度 |

≦45℃ ; 中綿の厚さは100mmです。 |

|

10 |

ブローモード |

上部と下部の空気吹き出し、上部と下部の空気量は、微調整できるバルブを介してそれぞれ制御できます。上気室と下気室で発熱体を共有 |

|

11 |

各セクションの排気量制御 |

メカニカルバルブによる独立制御と微調整 |

|

12 |

エアノズルの構造 |

最初の 4 つのセクションの吹き出し方向は水平から 30 度で、エアノズルの溝は特殊な金型でスロット加工されています。最後の 5 つのセクションは、調整可能なエア ノズル フックです。 |

|

13 |

ファン制御 |

ACコンタクタ制御 |

|

14 |

加熱制御 |

ソリッドステートリレー |

|

15 |

ファンの材質 |

国家規格SUS304ステンレス鋼 |

|

16 |

溶剤回収システム |

いいえ、インターフェイスのインストールのみを支援します |

|

17 |

NMP 溶媒濃度アラーム |

インストール インターフェイスを提供します。 (別途お見積もりいたします) |

|

18 |

気室圧力監視 |

なし (この関数は別途引用する必要があります) |

|

19 |

排気量 |

35000 立方メートル/h 最大 |

|

4、 牽引機構:(2セット)

いいえ。 |

P ロジェクト |

技術パラメータ |

ノート |

1 |

マーチング補正 |

乾燥水路出口に設置、EPC自動制御、首振り±15度、光電センサー |

|

2 |

T ション |

ダブル クローズド ループ速度制御モード: 1. スイング ロール PID 同期制御 2. サーボ モーターは、クローズド ループで張力を調整します。張力表示表は張力値 3 を示します。調整可能な張力範囲は 0 ~ 300n で、張力変動は± 1.5% 以下です。 |

|

ピンチロールとトラクションロールによるテンション分割を実現 |

|

||

3 |

設置構造モード |

CNCマシニングセンター一体型縦板(厚さ30mm)の取付 |

|

4 |

トラクションローラー |

160mmスチールローラー |

|

5 |

ピンチロール |

Ø 120mm ゴムローラー、表面パン EPDM |

|

6 |

ドライブモーター |

トラクションローラーは、シーメンスサーボモーター+精密減速機によって駆動されます |

|

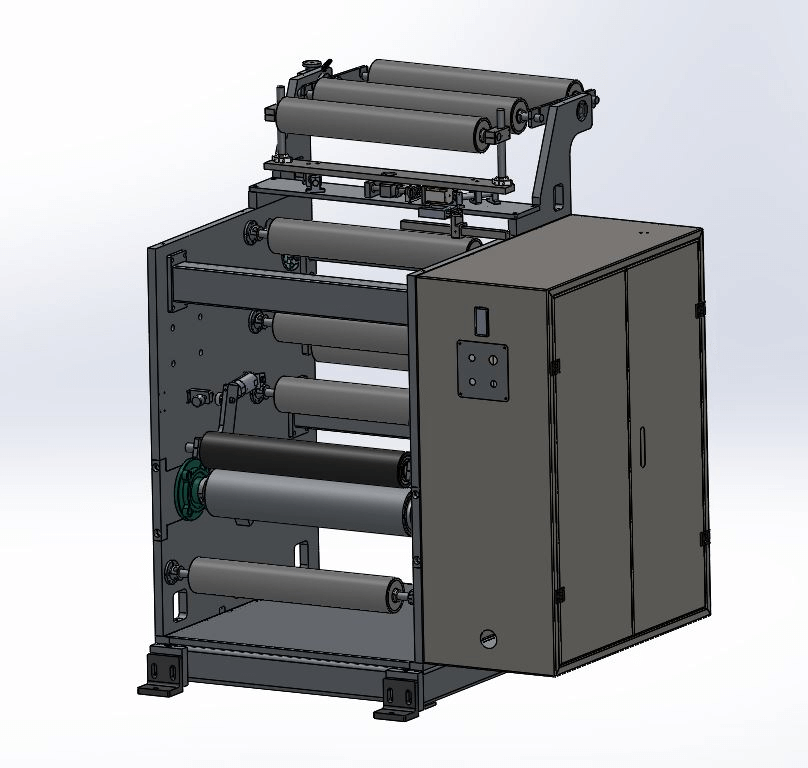

5、 巻き戻し機構 (ディスク式両軸自動巻取り) :

いいえ。 |

P ロジェクト |

技術パラメータ |

ノート |

1. |

設置構造モード |

CNCマシニングセンター一体型縦板(厚さ30mm)の取付 |

|

2. |

テンション |

ダブル クローズド ループ速度制御モード: 1. スイング ロール PID 同期制御 2. サーボ モーターは、クローズド ループで張力を調整します。張力表示表は張力値 3 を示します。調整可能な張力範囲は 0 ~ 300n で、張力変動は± 1.5% 以下です。 |

|

3. |

ずれを直す |

自動EPC制御、ストローク120mm |

|

4. |

最大巻径 |

Ø800 |

|

5. |

ワインダーインフレータブルシャフト |

第2条(国家基準) |

|

6. |

巻線モーター |

シーメンス製サーボモーター+精密減速機で巻き上げ動力を駆動 |

|

7。 |

最大容量 |

600キロ |

|

8. |

ロールチェンジモード |

シャットダウンなしの自動巻き上げと交換機能 |

|

6、 制御システム :

いいえ。 |

P ロジェクト |

技術パラメータ |

ノート |

1 |

マスターコントロールシステム |

タッチスクリーン、PLC、モジュール、サーボシステム |

|

2 |

動作モード |

手動、自動および緊急停止;マシン全体を前後に操作できます |

|

塗装ライン速度、塗装設定、頭尾減肉設定、ファン周波数、温度設定をタッチパネルで設定・表示・記録可能 |

|

||

3 |

塗布量と間欠長の設定範囲 |

塗布長 20.0~3200.0mm |

|

4 |

警報状態 |

断続的な長さ: 5.0 ~ 3200.0mm |

|

5 |

カウント機能 |

機器が故障すると、タッチスクリーンに対応する修正画面が表示されます |

|

6 |

頭尾厚調整方法 |

生産量・長さ |

|

私 Ⅱ 、 設備精度

1 、 ハードウェア精度

いいえ。 |

P ロジェクト |

技術パラメータ |

ノート |

1 |

コーティングロール(スチールロール) |

円周振れ ≤ 1.0um、Ra0.4 真直度 ≤ 1.5um |

|

2 |

偏差補正 |

±1mm |

|

3 |

アルミローラー |

円周振れ ≤ 20um、真直度 ≤ 20um |

|

4 |

工具調整制御繰り返し精度 |

±0.1um |

|

5 |

温調精度 |

±0.5℃ |

|

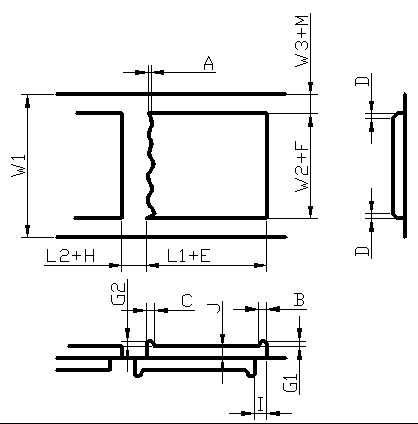

2 、 塗布精度

アイテム |

S サイン |

パラメータ (30m/分) |

|

A (末尾) |

≤ 1mm (スラリーの粘度とバインダーの特性に関連) |

B(頭部異常) |

5mm |

|

C(尻尾異常部) |

6mm |

|

D(エッジ効果エリア) |

≤3mm ; 厚さ -10um |

|

E (長さエラー) |

±0.5mm |

|

F(幅誤差) |

±0.5mm |

|

M(幅誤差) |

±0.5mm |

|

G1(ヘッド厚) |

-5~+5um |

|

G2 (テール厚) |

-5~+5um |

|

H(ブランクエラー) |

±0.5mm |

|

I (正と負のアライメント エラー) |

±0.5mm |

|

J 単一面密度 (領域 B、C、および D を削除) |

1.2%以内 |

|

長さの範囲 |

L1(フィルム長) |

20.0 ~ 3200.0mm |

L2 (断続的な長さ) |

5.0 ~ 3200.0mm |

|

L1 /l2 (コーティング + 間欠長) |

L1+L2≧120mm |

3 、 M 測定方法

A. 測定範囲: 端で 3mm、端で 5mm、端で 5mm。

B.寸法Φ40mmまたは需要者のプロセス要件に従って寸法を測定します

私 Ⅴ 、 設置・使用環境

1)マシンヘッドの周囲温度は20〜30℃で、残りは10〜40℃です。

2) マシンヘッドの相対湿度: 正の RH ≤ 35%、負の RH ≤ 98%、残りは ≤ 98%。

Ⅴ 、 S 支援施設

1) 電源: 3Ph 380V、50Hz、電圧変動範囲: +8% - 8%;電源の総始動電力は 280KW です。

2) 圧縮空気: 乾燥、ろ過、および安定化の後、出口圧力は 5.0kg/cm2 を超えます。

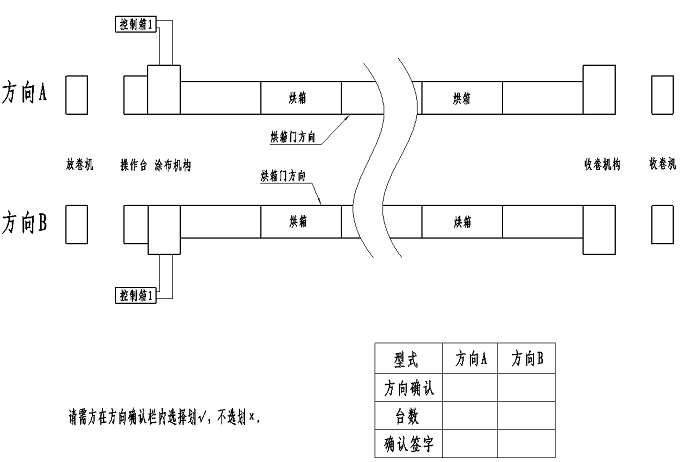

Ⅴ 私 、 デバイスの向き (オプション)

1)

別表:設備事前受入検査項目及び本受入検査項目の詳細リスト(検査結果は受入報告書に添付)

いいえ。 |

検査項目 |

検査基準 |

検査方法 |

1. |

デバイス構成パラメーター |

機器の全体寸法: L (56000mm) *W (4000mm) * 高(4000mm) |

巻尺 |

オーブンの長さ:(4m/区画)×4)+(4m/区画×6区画)=40m |

ルーラー |

||

巻き取り・巻き出しの最大巻き径:φ600mm |

ルーラー |

||

ロール幅:750mm |

|

||

2. |

機器機能構成の完全性 |

巻き出し部(手動ロールチェンジ機能、テンション、ズレ補正、インフレータブルシャフト) |

技術協定や機器構成表を目視で確認 |

塗装部品(ベース、塗装ローラー、送り装置、国産金型) |

|||

オーブン(サーキュレーター、加熱装置、外部補助エアダクト) |

|||

牽引部(走行偏差補正、牽引テンション、牽引ローラーASSY) |

|||

巻き取り部(手動ロールチェンジ機能、テンション、ズレ補正、インフレータブルシャフト) |

|||

制御系(電装盤、内部配線、外部中継配線) |

|||

納入部品(技術契約内容による) |

|||

3. |

標準部品の銘柄確認 |

技術契約で指定された購入部品のブランドに応じて 100% |

|

4. |

S アフェティ基準 |

機械的および電気的インターロック、セルフロック機能、誘導保護機能; |

目視検査と操作 |

装置の起動前に各エリアでアラーム ベル プロンプトが表示されます。 |

〇 操作 |

||

安全警告標識は、動き、圧縮、遮断、熱源などの危険な部分に設置する必要があります。 |

ビジュアル |

||

非常停止スイッチボタン、内部メンテナンスエリアの安全ロープ(最低3箇所); |

ビジュアル |

||

トランスミッションおよび可動部品の保護カバー。 |

ビジュアル |

||

オーブン過熱アラームと電源オフ保護機能 |

手術 |

||

5. |

機械精度試験 |

コーティングロール円振れ ≤ 1.0 μ m ; 真直度 ≤ 1.5 μm ; 表面粗さRa0.4、 |

ダイヤルゲージ、専用検査工具 |

オーバーロール円振れ ≤ 20 μ m ; 表面粗さ Ra0.2 |

ダイヤルインジケーター |

||

ローラー通過の平行度≦0.1mm(オーブンのローラー通過を除く) |

ダイヤルゲージ、専用検査工具 |

||

6. |

空ベルト操作 (母材を40m/minの速度で約500m連続運転) |

1m/分→10m/分→30m/分 断面サンプリング |

タコメーター |

全面しわ無し、基板表面にキズ無し |

ビジュアル |

||

すべての可動部品は異音なくスムーズに動作します。伝動ベルトにはずれや摩耗がありません。 |

ビジュアル |

||

オーブン各部の温度設定:常温~150℃ |

操作と目視検査 |

||

巻き上げ、巻き戻し、トラクションのズレ補正がブレずにスムーズに進む |

操作と目視検査 |

||

偏差補正とオーブンを除いて、各ローラーの基材の偏差は±1mm以下です。コーティング ロール基板の偏差 ≤ 0.5 mm |

キャリパー |

||

テンション設定値 5~300N |

操作と目視検査 |

||

起動・停止時の張力変動は±5Nです。正常時張力変動±1n; |

操作と目視検査 |

||

7。 |

塗装検査 30m/min 塗装作業 1200m) |

塗工速度は30m/min、塗工方式は連続・間欠塗工が可能 |

パラメータ設定 |

供給システムとパイプラインは、材料が漏れることなく十分に密閉されています |

ビジュアル |

||

コーティングされた表面の外観は良好で、粒子、引っかき傷、露出した箔、バルジ エッジがありません。 |

ビジュアル |

||

片面の密度精度:重量誤差≦±1.2%(端部8mmの範囲を除く) |

マイクロメーター電子スケール |

||

両面面の密度精度:重量誤差≦±1.5%(端部8mmの範囲を除く) |

マイクロメーター電子スケール |

||

テーリング ≤ 1mm (スラリーの粘度とバインダーの特性に関連) |

ルーラー |

||

頭の異常領域 ≤ 8mm |

定規、マイクロメートル |

||

尻尾異常部≦6mm |

定規、マイクロメートル |

||

エッジ効果面積 ≤ 3mm, -10 ~ +5um (スラリー粘度変化 ± 300cps 未満) |

定規、マイクロメートル |

||

長さ誤差/h ブランク誤差: ≤± 0.5mm |

ルーラー |

||

幅エラー: ≤± 0.5mm |

ルーラー |

||

頭と尾の厚さ: -5 ~ +5um |

マイクロメータ |

||

正と負の水平方向の位置合わせエラー: ≤± 0.5mm |

針、定規 |

||

前面と背面の縦方向の位置合わせ誤差: ≤± 0.5mm |

針、定規 |

||

シングルセクションオーブンの温度制御精度:≦±1℃ |

ビジュアル |

||

基板上 10mm の水平領域で、シングル セクション オーブンの各ポイントの温度偏差: ≤± 3 ℃ |

温度検出器 |

||

乾燥試験、溶剤残留:≦1%(恒温恒湿空間サンプリング測定) |

マイクロメーター電子スケール |

||

設備稼働率:97%以上(正式受入プロジェクト) |

操作とテスト |

||

製品認定率: ≥ 98% (正式承認プロジェクト) |

操作とテスト |

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com