- バッテリーパイロット/生産ライン

- バッテリー実験室アセンブリ

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- リチウム イオン電池材料

- バッテリー

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- 全電池組立機

- Lithium Battery Production Plant

- 真空グローブ ボックス

- かまど

- Coaters

- PVD Coater

- 油圧プレス

- Large Press Machine

- 遊星遠心ミキサー/ミル

- ボールミル

- 実験機

- Cutting Machine

- 金属電極フォーム

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

-

3ステーション2チャンバーファイナルシーリング&エッジトリミングマシン

3ステーション2チャンバーファイナルシーリング&エッジトリミングマシン

の 映画 コーター は、マイクロメートルの可変アプリケーターまたは固定厚アプリケーターを使用して、一貫した厚さのフィルムを生産するように設計された大型自動フィルムコーターです。あらゆる種類の材料に滑らかなコーティングを生成する独自の駆動システムを備えています。 1 マイクロメートルの調整可能なアプリケーターが含まれており、すぐに使用できます。

-

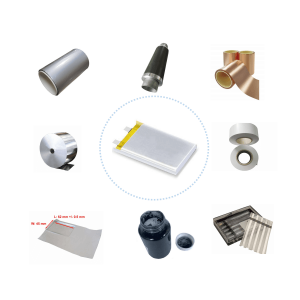

リチウム イオン バッテリー パウチ セル ポリマー バッテリーの準備 バッテリー材料

リチウム イオン バッテリー パウチ セル ポリマー バッテリーの準備 バッテリー材料

TMAX-CF650 コンパクトな油圧式です あらゆるタイプのシリンダーケースをシールするクリンパー バッテリーの研究開発ラボで。コンパクトなボディ設計により、グローブボックス内に簡単に配置でき、セル組み立て中の電解質材料の汚染を防ぎます。安全保護機能を備えた簡単な操作により、お客様は 5 分以内にシーリング手順を習得できます。

-

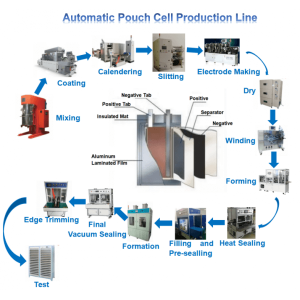

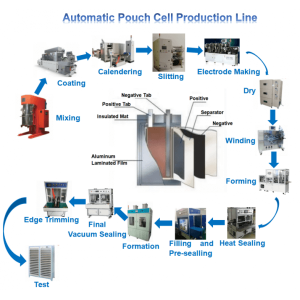

リチウム イオン電池を作るための自動袋の細胞の生産の製造機械ライン

リチウム イオン電池を作るための自動袋の細胞の生産の製造機械ライン

-

ポーチセル電極切断用ラボ油圧電極ダイカッター

ポーチセル電極切断用ラボ油圧電極ダイカッター

ポーチセル電極切断用ラボ油圧電極ダイカッター 序章 この製品は、バッテリーの型抜きおよびフォーミングに適しています アノード と 陰極シート 、およびリチウムの打ち抜き用 チップス 、グローブボックス内で使用できます。 主な特徴 *小型で操作が簡単で、グローブボックスに入れて操作できます。 *内蔵の安全オーバーフローオイルバルブ、必要に応じて圧力を調整でき、圧力の上限を設定して、誤操作による過大な圧力による損傷を防ぎ、安全を確保します。 機械。 *内蔵の圧力計により、シール圧力を監視し、正確に制御できます。 *油圧駆動を使用すると、圧力は8Tに達し、振動や漏れのない型抜きができます。 *ナイフの金型を交換するのは便利で迅速です。 * 長い工具寿命、通常の使用 ≥ 30,000 回; ※バリ、粉落ち、へこみ等の品質不良はありません。 *4つのガイドピラー構造を採用し、スムーズに上下にスライドし、高精度です。 *美しい外観、簡単なメンテナンス、小型、便利な操作、正確な成形など。 指示 置く 電極シート 型抜き位置に入れ、オイルアンロードバルブハンドホイールを持ち、時計回りに締めて、制限位置まで回転させます。ハンドロッカーを連続的に上下にこじ開け、 w ジャッキが上昇して加圧されると、可動テンプレートがダイカット ナイフ グループを駆動して、 電極シート 形に。オイルアンローディングバルブのハンドホイールを持ってネジを緩めます。 電極シート 反時計回りに半回転。金型が自動的に開いて取り出します。 電極シート 完了します。 仕様 最大。パンチングサイズ 120mm*100mm (条件としてカスタマイズすることができます) 打ち抜き精度 ±0.1mm 最大。プレッシャー 8T ダイカットストローク 35mm 構造材 高強度クロム鋼、環境保護メッキとスプレーの後、表面は決して錆びません 寸法 223mm×170mm×325mm 重さ 25kg

-

電池の作成のための 1 つの真空シール機械に付き袋の細胞 3

電池の作成のための 1 つの真空シール機械に付き袋の細胞 3

電池の作成のための 1 つの真空シール機械に付き袋の細胞 3 私 はじめに この装置は、主にソフトパッケージのリチウム電池のプレシールとスタンディングに適しています 主な特徴 *ヘッドは銅素材で作られており、熱伝達効果が高く、電力消費を節約し、作業効率を向上させ、同様の製品と比較してエネルギーを節約します。 *真空プリシール、真空拡散、脱気などの各種機能。 *上部ヘッドと下部ヘッドの圧力は、圧力調整バルブで調整して、さまざまなプロセスパラメーターの要件を満たすことができます。 *上下のヘッドはエアシリンダーによって駆動され、上下に柔軟で正確に案内される2つのリニアガイドスリーブによって案内されます エッジシーリング後の製品の平行度要件を確認してください。 *透視窓を通して、作業中の空洞の変化を観察できます。 *カバーキャビティはエアシリンダーによって駆動され、柔軟に上下に移動できる回転ガイドスリーブによってガイドされ、ガイドは製品の気密要件を確実にするために正確です。 *異なる仕様のバッテリーに適用でき、調整が簡単で便利です。 ※本体と制御ボックスはセパレート設計ですので、グローブボックスや組立ラインでの作業が可能です。 *操作が簡単、美しい外観、小型軽量。 技術パラメータ ヘッド温度 RT-250℃、調整可能 温調精度 ±2℃ ヒートシール圧力 0 ~ 7Kg/cm2調整可能 ヒートシール時間 0 ~ 99秒調整可能 エッジバンディング幅 5mm (カスタマイズ可能) 仮封時の最大電池サイズ 長さ 200mm タブなし X 幅 215mm エアポケットあり 拡散・脱気時の最大電池サイズ 長さ300mmX幅200mmX高さ175mm シール厚み精度(mm) 任意の 2 点間のパッケージの厚さの差 <15um 空気消費量 約0.2L圧縮ガス/1シールあたり1回 空気圧作動速度 ≥180回/h 力 500wの加熱管を使用し、加熱時の消費電力は約1KW 電源 220V/50Hz 力 600W 圧縮空気源 0.5 ~ 0.8Mpa;グローブ ボックスで使用する場合、シリンダーの電源は、グローブ ボックスで使用される作動ガスと同じでなければなりません。 寸法 作業部分: 520mmL*340mmW*640mmH コントロールボックス: 450mmL*420mmW*250mmH 重さ 50kg 他の *PLCタッチスクリーンオートメーション制御 ※プリシール・スタンディング機能付 *キャビティは耐腐食性があり、しっかりとした構造のアルミニウム合金でできています。 *真空度は-95Kpaまで調整できます(購入者は独自の真空ポンプを持参する必要があります)。 機器構成 このマシンは次の部品で構成されています 1. 機械部品:下部テンプレート機構、真空チャンバー機構、駆動機構、ガイド機構、ベース機構、電装ボックス制御部など 2.電気部品:空気圧部品、ソリッドステートリレー、電磁弁、光電スイッチなど

-

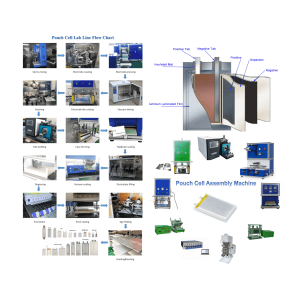

リチウム電池の製造機械のための実験室の袋の細胞の一貫作業

リチウム電池の製造機械のための実験室の袋の細胞の一貫作業

ラボポーチセル組立ライン リチウムイオン電池製造機

-

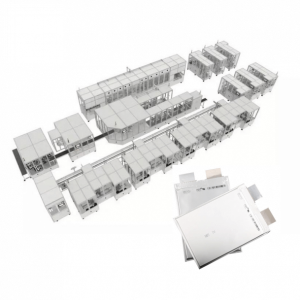

袋の細胞の組み立てのための自動袋の細胞の製造業の生産工場

袋の細胞の組み立てのための自動袋の細胞の製造業の生産工場

袋の細胞の組み立てのための自動袋の細胞の製造業の生産工場

-

パウチセル研究開発用半自動ラボ用リチウムイオン電池組立機

パウチセル研究開発用半自動ラボ用リチウムイオン電池組立機

-

パウチセル生産ライン用セミオートパウチセルリチウム電池製造装置

パウチセル生産ライン用セミオートパウチセルリチウム電池製造装置

-

リチウムイオン電池 パウチセル製造用金属・化学原料

リチウムイオン電池 パウチセル製造用金属・化学原料

TMAX-CF650 コンパクトな油圧式です あらゆるタイプのシリンダーケースをシールするクリンパー バッテリーの研究開発ラボで。コンパクトなボディ設計により、グローブボックス内に簡単に配置でき、セル組み立て中の電解質材料の汚染を防ぎます。安全保護機能を備えた簡単な操作により、お客様は 5 分以内にシーリング手順を習得できます。

-

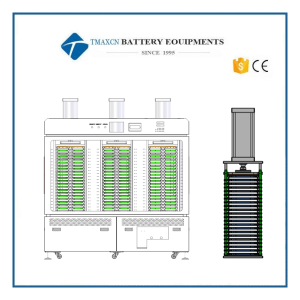

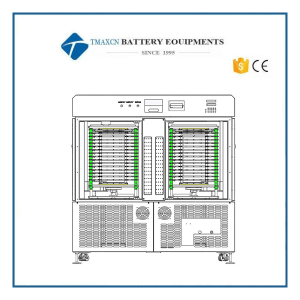

5V6A 256チャンネルポーチセルホットプレス加圧成形機

5V6A 256チャンネルポーチセルホットプレス加圧成形機

5V6A 256チャンネルポーチセルホットプレス加圧成形機 1. 機器機能の簡単な紹介 装置は主にの形成に使用されます パウチセル 圧力の下で。機械全体は、1つの保温ボックスと3セットのクランプで構成され、そのうち256チャンネルの機器があり、固定具と機器が一体化されています。 フィクスチャの主な機能は次のとおりです。 1) セルを押し付けるのに必要な圧力が用意されており、許容圧力範囲内で任意に設定できます。圧力設定が圧力設定範囲を超えると、アラームが発せられます。 2) 電極をしっかりと押して、電極と機械全体の回路との間の確実な接続を確保します。 3) バッテリーが直立し、エアバッグが上向きになっていることを確認します。 2. フォーメーションの主な機能は次のとおりです。 1) 暖房および温度調節機能; 2) チャネルの信頼できるドッキング機能。 3) 充電機能; 4) 放電機能;エネルギー フィードバックを電力網に放電します。 5) データリンクと通信機能; 6) 安全および保護機能。 2. 基本パラメータ 電源の構成 電圧 AC380 ± 10%、定格電力 18kw。 空気源入力 最小入力空気圧は 0.6MPa 以上、最大入力空気圧は 1.0MPa を超えてはなりません。機械全体に 3 つのクランプがあります。直径250mmのシリンダーでクランプ1個を加圧。空気源の入力が0.6MPaに達すると、単気筒の最大圧力は3000kgfになります。 機器重量 治具重量 < 300kg、機械重量 < 1300kg、総重量と支持面積の比率 < 500kg/㎡ 外観の主な色 ウォームグレー1C。 機器の全体寸法 長さ × 幅 × 高さ ≤ 2000mm × 800mm × 2348mm (シリンダーを取り外した後の高さ 2030mm) 入ってくるセルの寸法 (エアバッグ幅 ≤ 50mm) 長さ: 10-155mm 幅: 10-105mm 厚さ: 2-12mm セルの長さと幅の寸法には、アルミニウムのエッジ シーリング寸法が含まれます。 積層 映画。 合格率 ≥98% 3. 機械仕様 備品 各器具は22層の熱板に分かれており、熱板と器具の間には断熱対策が施されています。加熱プレートの各層には温度プローブが装備されており、PLCは加熱プレートの各層の温度プローブを検査し、温度検出値をタッチスクリーンに表示できます。 制御モード 装置は PLC によって制御されます: 加熱目標温度を設定できます。装置は、目標温度に応じて加熱プレートを制御し、加熱プレートの過熱が発生したときにタイムリーに保護して警告することができます。 暖房 温度 熱板各層の温調精度±3℃ 加圧制御 PLCは固定具の多段階圧力制御を実現でき、圧力制御精度は±25kgに達し、圧力センサーを介してシリンダー圧力を正確に制御できます。 細胞測定 セルの電流と電圧の測定には 4 線式が使用されます。フィクスチャとデバイス間の回路接続は、特殊な PCB によって実現されます。装置に電極板を取り付け、上下の押さえ板で電池を圧縮します。同時に、デバイスとフィクスチャ回路間の高速で信頼性の高い接続が実現されます。 安全 機器周辺の扉や観察窓には断熱対策を施すこと。装置には、より安全で信頼性の高い装置の使用を確保するためのセキュリティアクセス制御が装備されています。 充放電電圧の設定範囲 充電電圧設定範囲:0mV ~ 5000mV (分解能 1mV); 放電電圧設定範囲:2000mV ~ 5000mV(分解能1mV)。 充放電電流設定範囲:10mA ~ 6000mA(分解能1mA) 。 測定制御精度 電圧測定制御精度:±(0.1%FS+0.1%RD) 電流測定制御精度:±(0.1%FS+0.1%RD) 時間計測制御精度:±(0.1%FS+0.1%RD) 電圧測定の制御精度 ±(0.1%FS+0.1%RD) 電流測定の制御精度 ±(0.1%FS+0.1%RD) 時間計測の制御精度 ±(0.1%FS+0.1%RD) 充放電の終了状態 定電流充電 (CC): 終了条件は、電圧、時間、および容量です。 定電流および定電圧充電 (CC-CV): 終了条件は、電流、時間、および容量です。 放電方法:定電流放電(DC)の終了条件は、電圧、時間、または容量です ソフトウェアの主な機能 1.時間、電圧、電流、およびその他のパラメーターに従って、プロセスの終了条件を制御します。 2.形成されたバッテリーの充電容量パラメーターを計算します。 3.充放電プロセスの編集・管理機能: 4. 最大 32 のステップ パラメータを設定できます。 5. 最大 256 サイクルまで設定できます。 6.各ステップは、定電流充電、定電流および定電圧充電、シェルビング、定電流放電、サイクルおよびその他の属性によって選択できます。 7. 編集したプロセス ファイルは、後で使用するためにアーカイブできます。 8. 充電電流は (10 ~ 6000)mA、充電電圧は(0)から設定可能 ~ 5000)mV、放電電圧は(2000)から設定可能 ~ 5000)mV、各ステップの時間は1分から設定可能 ~ 1000分 9. ソフトウェアのセキュリティ管理: 11.1.設定されたステップが実行された後、各ポイントの実行データと曲線が自動的に保存され、ソフトウェアには容量アラーム機能があります。 11.2.過充電保護:電圧が過充電保護設定値を超えると、チャネルの流れが停止し、設定値を設定できます。 11.3.容量過大許容保護:バッテリーセルの容量が特定の範囲を超えると、チャネルの流れが停止します。 形成された電池を分類することができ、表示灯が装備されています。ソート方法は、容量、時間、開回路電圧、平均電圧、定点電圧などとして設定できます。 11.4.各バッテリーの充放電データは、データリスト形式で表示または印刷することができます。 この装置はバーコード認識機能をサポートし、バッテリーとチャンネル間の1対1の対応を実現し、生産データを記録できます。 システム保護機能 1.過電流、不足電流、過電圧、不足電圧、および過容量保護:バッテリー電圧、電流、および容量の上限と下限をプロセスで事前設定できます。制限条件に達すると、システムは自動的にバッテリーを強制的にスリープさせ、ソフトウェア インターフェイスは失敗を促します。 2. 漏れ電流保護: 動作状態が 200mA を超える漏れ電流を 3 回以上検査した場合、スイッチング電源の入力電源をオフにします。 3.充電過電圧保護:バッテリー充電中にシステムがバッテリーを検査するとき、バッテリー電圧が上限電圧よりも高い場合、バッテリーは充電を停止します。 4.放電不足電圧保護:バッテリー放電中にシステムがバッテリーを検査するとき、バッテリー電圧が下限電圧よりも低い場合、バッテリーは放電を停止します。 5. 機器の電源障害保護: 機器の電源が異常にオフになった場合、現在のプロセス ステップを実行し続けることができます。異常なチャネルを登録する機能があります。 三色アラームライト(音・光付き) 待機中 (プロセスが終了しました) - 黄色のライト。 プロセスが進行中 (スリープ、充電、放電) - 緑色のライト。 システム障害 (過熱、ハードウェア障害など) - 赤い光と音 システム全体の基本構成 1.ドライブボードと機器のスイッチング電源の内部ヒートシンクの温度上昇は≤30℃であり、ヒートシンクの消費電力は、長期的なフルスケールに従って設計する必要があります。機器は長期間安定して動作します。 2. 機器の校正周期は 3 ヶ月です。機器の校正後 3 か月以内に、すべてのチャネルの電圧測定および制御精度が ±(0.1%FS+0.1%RD) 以下であること、電流測定および制御精度が ±(0.1%FS+0.1%) 以下であることを確認してください。 RD)。 3. 電気部品冷却方式:ファン排気冷却。 機器の環境要件 1.作業環境温度:25±8℃; 2. 相対湿度: 30% ~ 75%; 3. 装置の換気要件: 装置の前面と背面から 1.5 メートル以内、および装置の側面から 0.8 メートル以内に障害物があってはなりません。 4.設置場所:屋内の清潔なワークショップ。 5. コンピュータ構成: 各コンピュータは 5 を管理します セット (バイヤーによって提供)。 4. 機器のプロセス アクション フロー: 制御開始---キャビネットドア手動オープン---フィクスチャオープン---キャビネットへのセルロード---フィクスチャ締め付け---キャビネットドアクローズ---フォーメーション開始---フォーメーション完了---キャビネットドアは開いた---フィクスチャが開いています---バッテリーセルはキャビネットに配置されています。

-

パウチセル作成用自動穿刺機能付き自動ロータリー真空シーラー

パウチセル作成用自動穿刺機能付き自動ロータリー真空シーラー

パウチセル作成用自動穿刺機能付き自動ロータリー真空シーラー 機器の主要コンポーネント 1.真空チャンバー:ブレーキモーターで駆動するターンテーブル機構。 2.バヨネット機構:真空表示付き。 3. タッチ スクリーン コントロール パネルの表示と制御 (ヒート シール時間制御、手動シングル アクション操作モードなどを含む)。 4.機械本体全体がアルミニウムプロファイル構造を採用し、すべての部品は電解質の腐食を防ぐために表面処理されており、事故を防ぐための保護安全ドアがあります。 5.真空値はSMC負圧センサーによって検出および表示でき、真空値はプロセス要件に従って設定できます。 6.電気制御システム。 特徴 1.ダブルポジションターンテーブルカムスプリッタードライブ; 2.回転テーブルとキャビティは耐腐食性材料(酸化アルミニウム)でできています。 3. 包装温度、抽出時間、包装時間を事前設定します。 4.上下のヘッドの独立した温度制御、低すぎる温度と高すぎる温度のアラーム機能付き。 5.ヘッドシリンダーの空気供給圧力を調整して表示することができます。 6.真空度のデジタル表示、明確な表示、便利な設定と調整。 7.バッテリーには、平らにして圧縮するためのプレスプレートが付いています。 8.上下の頭の平行度: ± 0.01mm;アライメントは調整機構で調整でき、ホットヘッドは平圧で自動調整できます。 9.上部ヘッドとバヨネットは自動的に持ち上げて真空チャンバーから分離でき、下部ヘッドキャビティは分解とメンテナンスに便利です。 10.電解液分離バレルを構成し、電解液排出チャネルを最適化し、真空源の汚染を減らします。 11.安全ドアスイッチ保護を設定します。 12. PLCは自動制御を実現するために使用され、タッチスクリーンは操作と設定に便利なマンマシンダイアログを実現するために使用されます。 13.出力統計機能、手動および自動操作機能、および障害アラーム機能があります。 14.安全で安定した操作、信頼性の高い制御、便利な操作。 仕様 電源 220V 、 50 /60 ヘルツ 、単相 適用最大バッテリーサイズ 300mm×300mm× 12mm プレッシャー 0.5-0。 7 MPa 真空度 -98Kpa 機械の稼働サイクル だいたい 10 秒 / 時間 シーリングヘッド 長さ 300 んん 密閉する している 幅 8mm シーリング厚 0.14~0.3mm ヘッド温度 室温 〜 300 ℃ 調整可能、補正設定可能、制御精度 ± 2 ℃ 包装時間 0 ~ 99.9 秒調整可能 ヘッド平行度 ± 0.01mm 設備容量 100-500 EA / h (労働者の習熟度による) 設備回転率 ≥ 98% 機械サイズ 1300(L) X1300mm (W) X1780mm (H) 機器重量 250 KG

-

4500W 20KHz ポーチセル電極多層溶接用超音波スポット溶接機

4500W 20KHz ポーチセル電極多層溶接用超音波スポット溶接機

4500W 20KHz ポーチセル電極多層溶接用超音波スポット溶接機 1.適用範囲: の正極と負極の多層溶接 パウチセル バッテリー 送電線 電線端子 コネクタ 電磁コイル 電池の正極と負極の多点溶接 溶接材料パラメータ いいえ。 素材( んん ) 素材( んん ) 溶接エリア 1 銅箔の厚さは0.010mm、5~70層 NiまたはCu、 0.1~0.2 mm、単層 4mm×12mm 2 バッテリー用アルミ箔の厚さは0.012mm、5~70層 アル、 0.1~0.2 mm、単層 4mm×12mm 2. 主な特徴 *精密滑り軸受は、機器の正確な動きを保証し、最高の溶接精度の要件を満たすことができます * PLC制御プログラムを使用すると、時間がより正確になります * リミットを正確に調整して、溶接の上下位置を決定できます * 溶接ヘッドの上下速度を正確に調整できます * 溶接時間(超音波時間)を正確に調整可能 * プリロード時間を正確に調整できます * 電源ボックスは、電圧が変動しても安定した振幅出力を維持できます * 独自の構造設計により、超音波エネルギーを溶接ヘッドに効果的に伝達できます * 輸入された合金鋼の溶接ヘッドは、優れた超音波伝達と耐久性のある耐摩耗性を備えています * 全体的な操作が簡単で、溶接効率が高く、溶接品質が良い 機能的特徴 * アメリカの超音波技術、マイクロ処理制御、自動周波数調整を採用し、電流と位相周波数を同時に検出します。 * 時間はLEDで表示され、時間がより直感的で正確になります。 * 主要なオリジナル部品は、エネルギー変換と利用の効率が高い状態で輸入されています。 * 機器の安定性を確保するための回路の高周波オフセットと過電流に対する二重自動保護装置。 * 溶接ノズルを交換せずに低コストで高硬度を使用できるため、溶接ノズルの摩耗が大幅に軽減されます。溶接ヘッドには複数の溶接面があり、迅速に設置でき、コストを最小限に抑えることができます。機器のインストール、デバッグ、および操作は簡単です。 3. 溶接原理 超音波金属溶接機は、バッテリー業界で 20 ~ 4khz で使用されています。その原理は、超音波高周波機械振動によって生成されたエネルギーを使用して、同じ種類または異なる種類の非鉄金属材料を溶接することです。溶接工程では、ワークに電流を流したり、ワークに高温エネルギーを投入したりしません。 20〜40khzの高周波でワークピースの表面を振動させるだけで、ワークピースに熱を加えます。溶接の効果を得るために、ワークショップで対応する圧力を加えてしっかりとした結合を形成します。特に、当社の最新の高周波(20kHz)超音波金属溶接機の独自の研究開発は、溶接効率が国内の先進レベルに達しています。 4. 機械構造 4.1 全体構造の説明 を。 20khz超音波スポット溶接機は、主に超音波発生器、超音波トランスデューサーシステム、上下の超音波ポール、空気圧部品などで構成されています。 b.回路モードは、安定した性能と強力な出力を備えたフルブリッジパワーアコースティックポールタイプです。 c.上部電極と下部電極は、耐摩耗性に優れた新しい輸入SKD11材料でできています。 4.2 設備費 を。超音波上部極パターンは 4 回保証され、下部極パターンは保証されません。 b. 1 つのフット スイッチの使用回数は 200 万回以下です。 c.リレーの使用回数が 200 万回以下。 4.3 装置の主な利点 を。特殊な鉄骨構造のヘッド: 高速で安定した動きを確保するために、精密なガイドピラー鉄骨構造、アンチトルクを使用して、安定した機械的精度。クリップタイプの取り付けモードはシステムの分解に便利で、通常の二重支点よりも機械的剛性が優れています。お客様の生産では、ガイドレールと二重支点構造を使用することで効率が2倍以上になり、設備の耐用年数は10年以上保証されています。 b.上下の超音波電極(溶接ヘッドと下金型)は輸入特殊金型鋼から厳選。それらは、耐摩耗性、高温耐性、優れた靭性、高い機械的剛性、熱処理後の小さな変形、超音波出力周波数の高い一貫性、大きな振幅、強力で安定した機械的高周波変位です。彼らは国際的にリードするプロの熱処理技術です。パターン加工は高精度の冷間研削加工を採用し、国際レベルに達しています。 c.発電機: この回路は、国際的な高度なフルブリッジ電圧安定化回路を採用し、定電圧出力を実現するように最適化されています。電圧変動の動作範囲: 170-260v 変動期間は、出力電力と動作周波数に影響しません。同様の製品の国際的な技術レベルに達しています。 d.溶接効果: しっかりした溶接、低い内部抵抗、誤溶接なし、振動粉なし、金属と金属間の残留溶接面の 80% 以上。溶接後、表面は滑らかで、折り目がなく、背面に凸状のバリがなく、はんだ接合部は完全で、明確で、しっかりしていて信頼性が高く、はんだ接合部の位置は壊れていません。 4.4 安全上の注意 設備は工場基準を満たしています。機器の溶接が不安定な場合は、そのまま使用することは固く禁じられています。上部と下部は脆弱な部分です。パターンの摩耗を定期的に確認し、摩耗が深刻な場合は交換してください。 4.5 正確な電力補償 20khzの高出力超音波溶接機は、高度なマイクロプロセッサ制御技術を採用し、5000W DC調整電源ボックスを備え、グリッド電圧を常に監視し、出力電流を常に調整および補償します。このようにして、定格電圧は +10% 変化しますが、出力電流は +1% 以内に留まります。 5. トランスデューサー 5.1 変換器間の周波数差 ≤ 20Hz 5.2 変換器間のインピーダンス差 ≤ 4 Ω 5.3 変換器間の静電容量の差 ≤ 40pf 5.4 変換器とシェル間の絶縁抵抗 ≥ 30m Ω 5.5耐電力 4500W(ピーク値) 6. 超音波発生器 6.1周波数制御モード内蔵周波数調整可能 6.2 定振幅機能スイッチング電源定電圧定電流(定振幅) 6.3 振幅 無段階調整可能 無段階調整可能 7。 主要 仕様 モデル TMAX-VS-20K 周波数 20KHz 力 4500W 需要電力 ソース 220VAC 、 50/60Hz ガス需要 0.4~0.8MPa シリンダボア 100mm シリンダーストローク 15mm ガス消費量 0.0785m3(1L=0.001m3) 吸気接続 クイックカップリング 溶接時間 調整可能(0.01秒~10秒) プリロード時間 調整可能(0.02秒~1秒) 周波数計算表示 0.00~50000HZ 自動周波数追跡 範囲±20Hz 自動温度追跡 内部パワー管 60° 自動保護 EMI/EMC 強力な干渉防止能力 溶接継手の全体寸法 550L×260 W ×340H(mm) 本体ボックスの全体寸法 540L×360 W x460H (mm) 総重量 60 KG

-

パウチセル作成用の自動穿刺機能を備えた自動ロータリー真空シーラー機

パウチセル作成用の自動穿刺機能を備えた自動ロータリー真空シーラー機

パウチセル作成用自動穿刺機能付き自動ロータリー真空シーラー 機器の主要コンポーネント 1.真空チャンバー:ブレーキモーターで駆動するターンテーブル機構。 2.バヨネット機構:真空表示付き。 3. タッチ スクリーン コントロール パネルの表示と制御 (ヒート シール時間制御、手動シングル アクション操作モードなどを含む)。 4.機械本体全体がアルミニウムプロファイル構造を採用し、すべての部品は電解質の腐食を防ぐために表面処理されており、事故を防ぐための保護安全ドアがあります。 5.真空値はSMC負圧センサーによって検出および表示でき、真空値はプロセス要件に従って設定できます。 6.電気制御システム。 特徴 1.ダブルポジションターンテーブルカムスプリッタードライブ; 2.回転テーブルとキャビティは耐腐食性材料(酸化アルミニウム)でできています。 3. 包装温度、抽出時間、包装時間を事前設定します。 4.上下のヘッドの独立した温度制御、低すぎる温度と高すぎる温度のアラーム機能付き。 5.ヘッドシリンダーの空気供給圧力を調整して表示することができます。 6.真空度のデジタル表示、明確な表示、便利な設定と調整。 7.バッテリーには、平らにして圧縮するためのプレスプレートが付いています。 8.上下の頭の平行度: ± 0.01mm;アライメントは調整機構で調整でき、ホットヘッドは平圧で自動調整できます。 9.上部ヘッドとバヨネットは自動的に持ち上げて真空チャンバーから分離でき、下部ヘッドキャビティは分解とメンテナンスに便利です。 10.電解液分離バレルを構成し、電解液排出チャネルを最適化し、真空源の汚染を減らします。 11.安全ドアスイッチ保護を設定します。 12. PLCは自動制御を実現するために使用され、タッチスクリーンは操作と設定に便利なマンマシンダイアログを実現するために使用されます。 13.出力統計機能、手動および自動操作機能、および障害アラーム機能があります。 14.安全で安定した操作、信頼性の高い制御、便利な操作。 仕様 電源 220V 、 50 /60 ヘルツ 、単相 適用最大バッテリーサイズ 300mm×300mm× 12mm プレッシャー 0.5-0。 7 MPa 真空度 -98Kpa 機械の稼働サイクル だいたい 10 秒 / 時間 シーリングヘッド 長さ 300 んん 密閉する している 幅 8mm シーリング厚 0.14~0.3mm ヘッド温度 室温 〜 300 ℃ 調整可能、補正設定可能、制御精度 ± 2 ℃ 包装時間 0 ~ 99.9 秒調整可能 ヘッド平行度 ± 0.01mm 設備容量 100-500 EA / h (労働者の習熟度による) 設備回転率 ≥ 98% 機械サイズ 1300(L) X1300mm (W) X1780mm (H) 機器重量 250 KG

-

パウチセル製造用自動ホットプレス加圧成形機

パウチセル製造用自動ホットプレス加圧成形機

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com