- バッテリーパイロット/生産ライン

- バッテリー実験室アセンブリ

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- リチウム イオン電池材料

- バッテリー

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- 全電池組立機

- Lithium Battery Production Plant

- 真空グローブ ボックス

- かまど

- Coaters

- PVD Coater

- 油圧プレス

- Large Press Machine

- 遊星遠心ミキサー/ミル

- ボールミル

- 実験機

- Cutting Machine

- 金属電極フォーム

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

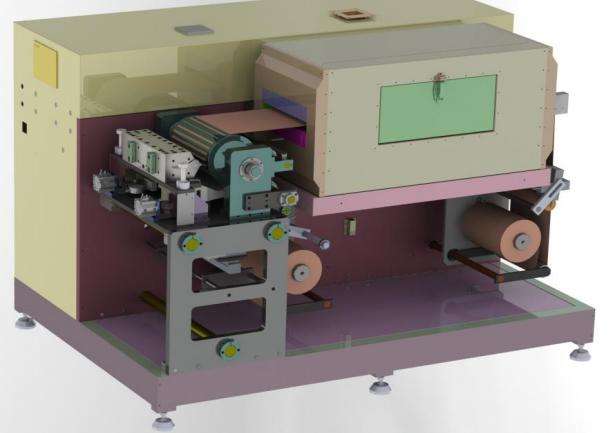

間欠スロット ダイ コーティング コーター マシン乾燥オーブンと Winding&Unwinding システム

Model Number:

TMAX-SYF360:

Xiamenお支払い:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- 電子メール : David@tmaxcn.com

- 電子メール : Davidtmaxcn@gmail.com

- Wechat : 18659217588

間欠スロット ダイ コーティング コーター乾燥オーブンと Winding& Unwinding システム

設備仕様

1. 基板の厚さ: アルミ ホイル: 0.010--0.030mm 銅ホイル: 0.006-0.030mm

2.基板幅:アルミ箔:100~320mm 銅箔:100~320mm

3.最大コーティングウェット 映画 厚さ: 80--400µm (ペースト粘度の条件下で)

4.コーティングの最大幅:3 6 0mm、

5. コーティングロール面(スチールロール)の最大幅: 45 0mm

6. 機械輸送速度: 0.5—7M/分 (最高速度)

7. 塗布速度: 0.1-1.0M/分が最適です (乾燥条件によって、速度はスラリーによって異なります) (スーパーキャパシターの塗布はより速く、通常は約 1M/分に設定できます)。

8. オーブンの長さ: オーブンの 1 セクション × 1。 5 m/セクション = 1。 5 メートル

設備性能

1. コーティング方法:押出コーティング

断続的なコーティング距離: 5-8000mm±1mm (バッテリーの仕様に応じて調整可能)。

2. 塗布精度:

2.1.乾燥厚みの精度誤差:片面正極:±2.5μm 負極:±2.5μm(断面測定4~5点、縦断面測定距離100mm)。

2.2.前面と背面のコーティングの位置合わせ誤差: ≤±1.0mm

2.3.平均長さの誤差: ≤±1.0mm

2.4.平均幅誤差: ≤±1.0mm

注: 上記の指標 1 と 2 は、スラリーの条件 (粘度、粒子サイズ、均一性など) が装置のさまざまなパラメーターの設定と一致している場合に最適に機能します。

3.コア内径:エアシャフト付き3インチ

4.張力制御:スイングアーム張力PID制御

5.補正コントローラーの精度:±0.01mm;補正精度:±1mm

6. オペレーターは塗装機構を正面から操作

7.乾燥形態:

(1)熱風乾燥:熱風循環(上向き送風)。または上下の空気供給。

(2) 加熱方法: 電気加熱 5.0KW×1 セクション = 5.0KW;

(3)ヒーター;

8. オーブンの長さ: オーブンの 1 セクション × 1.0 m/セクション = 1.0 m

9.オーブン材質:内側と外側の両方がステンレス鋼で作られています

10.オーブン温度:室温--150℃調整可能、温度制御精度<±5℃;

プロセスフロー

巻き出し装置に載せられた電極シート基材は、自動でズレ補正された後、スイングアームテンションシステムに入ります。巻き出し張力を調整した後、塗布ヘッドに入り、塗布装置の設定手順に従って電極スラリーを塗布します。コーティングされた湿った電極シートは、熱風による乾燥のためにオーブンに入ります。乾燥した電極シートの張力をテンションシステムで調整すると同時に、塗布速度と同期するように巻き取り速度を制御します。電極シートは補正機構により中央位置に自動補正され、巻き取り装置により巻き取られます。

端末

1. 巻き出し機構(自動ズレ補正装置付)

装置は、サーボアンワインド、張力制御付きアンワインドシャフト、自動偏差補正システムなどで構成されています。コイルは引き出され、自動偏差補正後にスイングアームテンション装置に入ります。運転中の張力変化をセンサを介して張力コントローラに伝達し、張力を一定に保ちます。

2.スイングアームテンション機構

機構はローラー、位置センサーなどで構成されています。 スイングアームテンションシステムは、加減速、リールの巻き出し・始動による収納スペースの一時的な変化、塗布間隔のスペース変動を吸収し、塗装工程への影響を最小限に抑えます。塗装は最小限に。スイングアームの位置で基板の張力を調整し、塗布中の基板の張力を一定に保ち、巻き出し速度と塗布速度を同期制御します。

3. 塗布メカニズム

この機械はPLCによって制御され、精密機械と光機械統合のハイテク自動化装置が装備されています。押出ダイ、コーティングローラー、駆動モーター、光ファイバーセンサー、精密ベアリング、高性能空気圧部品で構成されています。その中で、駆動モーター、減速機、空気圧制御、およびコーティングローラーのベアリングは精密ベアリングです。マンマシンインターフェースやPLCなどで間欠塗装システムを構成し、塗装プログラムはユーザーの工程規模に合わせて設計されています。

コーティング方法には、連続コーティングと間欠コーティングの 2 つの作業モードがあります。間欠塗工では、表面と裏面の塗工長と間欠間隔をそれぞれ設定でき、各面ごとに2種類の塗工長を設定できます。ユーザーの特別な要件を満たすための断続的な距離。設定されたパラメータは、0.01mmの分解能精度でバッテリーの仕様(単一パルス)に応じて連続的に調整できます。光ファイバーセンサーが第1面を追尾し、バックコーティングを自動位置決めした後、バックコーティングに設定されたパラメータに従ってコーティングを行います。アプリケーターロールとバックロールの速度インジケーターが設定され、タッチスクリーンに表示されます。

4. 乾燥システム

乾燥システムは、ヒーター、ファン、排気ダクトと空気穴、断熱箱、点検扉などで構成されています。ボックスの内側と外側の部分はステンレス製のポールでできています。ボックス本体は断熱構造で、熱の損失を防ぎ、安全に操作できます。塗装された湿ったポールピースが乾燥ボックスに入った後、ボックスは効率的な乾燥のために上気乾燥方式を採用しています。風穴から湿った塗膜にむらなく吹き付けられ、乾燥した空気は排気ファンから屋外に排出されます。

5. 巻き取り機構

この装置は、オーブンアウトレット、スイングアームテンション機構、ベルト駆動装置、巻き取りテンションセンサーシステムで構成されています。テンポは同期されたままです。

6. 巻き戻し機構

この装置は、サーボモーター、巻き取りシャフト、および自動偏差補正システムで構成されています。巻取りプロセス中、デバイスは巻取りシャフトをポールピースの位置に追従させることができるため、巻取りポールピースのエッジをきれいに保つことができます。

7. 塗布乾燥自動制御システム

(1) 塗装制御システム: このシステムは、PLC、サーボ モーター、タッチ スクリーン、および光ファイバー センサーで構成されます。ヒューマン マシン インターフェースとして、タッチ スクリーンはわかりやすい画像、直感的なディスプレイ、便利な操作を備えています。このマシンのコーティング プロセス中、コーティング ローラーのライン速度、コーティング速度、およびコーティングされたシートの数は、タッチ スクリーンに自動的に表示され、設定されたパラメータは、要件に応じていつでも細かく変更できます。生産工程。

(2) 温度制御:温度調節器、熱電対、ヒーター、リレーなどで構成されたシステムで、乾燥炉の各部の内部温度を測定し、自動制御します。

主な構成

機械制御システムと構造システムは、高度に統合された閉ループ制御システムであり、主な構成は次のとおりです。

いいえ。 |

名前 |

詳細 |

コンテンツ |

1 |

ラック構造 |

|

統合された垂直プレート構造、包含処理、および位置精度と安定性を確保するための正確な位置決めピン |

2 |

巻き出し部 |

修正フォーム |

光電エッジパトロール、モーター駆動、全体ブレ補正 |

|

|

補正ストローク |

±50mm |

|

|

巻き戻しフォーム |

モーター減速機の自動巻き戻し |

|

|

ロールアップ方式 |

3インチのエアシャフト |

|

|

最大ロール径 |

φ300 |

3 |

コーティングローラー |

サイズ |

φ210×360 |

|

|

素材 |

炭素鋼、クロムメッキ |

|

|

ドライブモード |

サーボモータ+減速機 |

4 |

コーティングモード |

押出ヘッド |

有効幅300mm、材質:ステンレス超硬メッキ |

|

|

押出ヘッド位置制御システム |

シリンダープッシュ、メカ調整、機構の精密調整 |

|

|

エクストルージョン ヘッド メンブレン脛骨圧 |

高精度圧力計 0~1MPa |

5 |

給餌システム |

スクリュー ポンプ |

Bingshen pump HEISHIN servo control feeding |

|

|

トランスファータンク |

5L、定温制御、液面制御、空気攪拌、フィルター |

|

|

コーティングバルブ |

空圧シングルバルブ |

|

|

パイプラインシステム |

衛生配管システム、行き止まりなし |

6 |

張力制御システム |

構造タイプ |

スイングアームテンション、低摩擦シリンダー |

7 |

ガイドローラー(オーバーローラー) |

制御モード |

速度 PID 制御 |

|

|

張力 (N) |

30~80N |

|

|

|

アルミ合金ロール、幅340mm、硬質アルマイト |

8 |

操作パネル |

タッチスクリーン |

機能インターフェースに従って操作する |

9 |

オペレーティング プラットフォーム |

ボタン |

一部の機能はボタン操作と同じ |

1.前後テンション自動制御:

1.1 完全統合 パナソニック システム;

1.2巻き戻し機構;

1.3 巻き戻し装置;

1.4 モーターの巻き戻し。

2.前後自動補正システム:

2.1補正コントローラー:アイボ補正システム。

2.2 検出ヘッド:光電検出

3. 主制御システム:

3.1 操作インターフェース: タッチスクリーン;

3.2 コーティング シャフトとスチール ローラー: 安川サーボ モーター;

3.3 押出ダイ: シリンダー駆動;

3.4 プログラム コントローラ: Panasonic PLC および制御モジュール;

3.5 加熱管: 家庭用;

3.6 温度制御プローブ: 熱電対。

4. オーブン:

4.1 ボックスの内側と外側の素材: ステンレス鋼: ( SS304 ステンレス鋼 )

4.2 ボックス断熱: 断熱層の厚さは 50 mm です。

4.3 ファン: 国内;

4.4 エアダクト: ステンレス鋼;

4.5ラック:炭素鋼部品+塗装

5. 機首と巻出し一体部品 機尾と受け部品

5.1 ワークテーブル: ニッケルメッキの表面;

5.2 大型ベアリングシート: ニッケルメッキ表面;

5.3 コーティング ローラー: 表面にクロム メッキを施した炭素鋼。

5.4 ゴムローラー: 耐腐食性ゴム;

5.5 アルミローラー:アルミ合金(表面アルマイト・硬質アルマイト)

5.6 インフレータブルシャフト: 表面にクロムメッキ

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com